簡介:三菱FX2N PLC編程實例涵蓋多個方面,從定時器應用、機械手控制到數據處理、定時中斷、浮點運算、通信協議等,旨在深入解析和掌握該系列PLC的編程技巧。這些實例不僅涉及基礎的邏輯控制,也包括更為復雜的運動控制和實時系統設計。通過具體案例的實戰演練,用戶將能更好地理解和應用PLC在自動化控制中的實際操作,提升開發與調試自動化系統的能力。

1. PLC編程基礎與三菱FX2N概述

PLC編程基礎

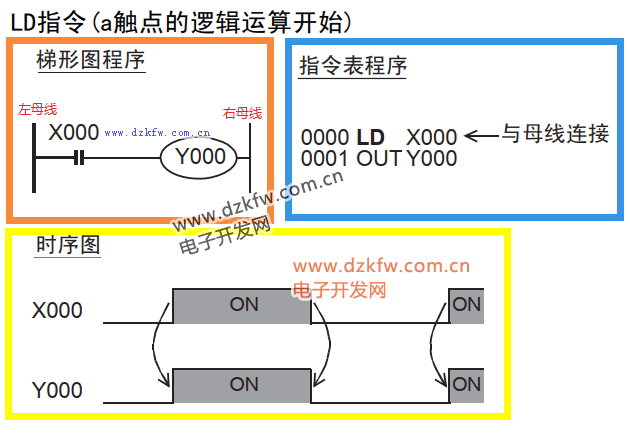

可編程邏輯控制器(PLC)是現代工業自動化中的核心設備,它允許工程師使用編程軟件來創建控制邏輯,實現對各種工業設備的自動控制。PLC編程通常包括梯形圖、功能塊圖、指令列表等多種編程語言,其中梯形圖是最常用的視覺編程方法。

三菱FX2N系列概述

三菱FX2N系列PLC是市場上廣泛使用的工業級控制器之一,其小巧的體積和豐富的指令集滿足了多種工業自動化需求。FX2N PLC支持高速計數器、模擬量控制以及通訊等多種高級功能,使其成為工程師和制造商們的首選控制解決方案之一。

編程環境與工具

三菱提供專為FX2N系列設計的編程軟件GX Developer,它集成了編程、調試、監控等功能,提供了友好的用戶界面,使得PLC程序的編寫、測試和維護變得更加簡單快捷。在開始編程之前,我們需要熟悉GX Developer軟件的基本操作和編程技巧。

2. 定時器應用實例與機械手控制編程

2.1 定時器應用實例

2.1.1 定時器的基本概念與應用

定時器是PLC編程中用于控制時間間隔的重要功能單元。它可以用于設置特定的操作在指定的時間后執行,或執行一定時間長度的操作。在三菱FX2N系列PLC中,定時器可以配置為延時(ON延時)定時器或積算(累計)定時器。

延時定時器(T) :在輸入條件為ON時開始計時,計時完成后輸出變為ON,輸出保持到輸入條件變為OFF。可以用于控制燈的延時開關或者機械部件的延遲啟動。

積算定時器(CT) :類似計數器,每當輸入條件為ON,就累計一次預設的時間值。通常用于長時間的累計計時,例如統計設備運行的總時間。

定時器可以是100ms、10ms、1ms為單位進行時間的設置,具體取決于PLC型號和定時器類型。

2.1.2 定時器編程案例分析

讓我們來看一個簡單的應用實例:一個工業自動門的控制程序。自動門需要在有人接近時感應到信號并打開,延遲一段時間后自動關閉。

| 步驟 | 操作 | 描述 | | ---- | ---- | ---- | | 1 | 檢測到有物體接近傳感器 | 輸入X0變為ON | | 2 | 啟動定時器T0計時 | T0預設時間10秒 | | 3 | 定時器完成計時,輸出Y0變為ON | 激活電動機開門 | | 4 | 延遲時間過后,定時器T0的輸出變為OFF | 輸出Y0變為OFF | | 5 | 關門電動機停止,門關閉 | 門自動關閉 |

以上步驟可以用PLC梯形圖編程來實現:

| 輸入/輸出 | PLC指令 | | --------- | ------- | | X0 | 感應信號輸入 | | T0 | 延時定時器 | | Y0 | 開門電動機 |

通過以上案例,我們可以看到定時器在自動化設備控制中如何實現時間控制邏輯。

2.2 機械手控制編程

2.2.1 機械手控制的需求分析

機械手(機器人手臂)在自動化生產線上廣泛應用于物料搬運、裝配、包裝等任務。在PLC編程中,需要通過執行一系列的輸入和輸出邏輯控制機械手的運動。PLC在機械手控制中需要處理輸入信號(如傳感器、開關、按鈕等),并生成相應的輸出(如電機啟動、氣缸伸縮等)。

以下是機械手控制編程的一般需求:

- 起始位置確認:機械手在編程開始時需要確認其在起始位置。

- 步進序列執行:根據生產需要,控制機械手沿著預定的路徑執行抓取、移動、放置等動作。

- 安全檢測:檢測機械手運動范圍內是否有障礙物或其他意外情況。

- 反饋信號處理:接收機械手各個部件的反饋信號,確保動作準確無誤。

2.2.2 機械手控制的編程實踐

以一個簡單的機械手臂抓取物品的場景為例,下面是PLC編程可能的邏輯:

- 當起始按鈕(X0)被按下,機械手移動到抓取位置。

- 到達后,氣缸伸出(Y0)進行抓取操作。

- 緊接著氣缸縮回(Y1),機械手抬起(Y2)。

- 然后機械手移動到指定放下位置。

- 到達后,氣缸再次伸出放下物品(Y0),然后縮回(Y1)。

- 機械手返回到起始位置等待下一次循環。

對應的梯形圖如下:

+----[ X0 ]----+(S)----[ Y0 ]----+

| | |

| +----[ T1 ]-------+

| | |

+----[ T1 ]----+(R)----[ Y1 ]----+

| | |

| +----[ Y2 ]-------+

在此代碼中, T1 是一個輔助繼電器,用來控制執行動作的時間順序, (S) 表示置位指令, (R) 表示復位指令。

通過機械手控制編程的實踐,我們可以深入理解PLC在實際設備控制中的應用。

3. 高級編程技巧:數據處理和狀態監控

3.1 數據處理技巧

3.1.1 數據處理的基本概念

在PLC編程中,數據處理是實現復雜控制邏輯和數據管理不可或缺的一部分。基本的數據處理包括數據的讀取、寫入、轉換和運算等。隨著工業自動化的發展,數據處理功能越來越豐富,包括對字符串的操作、浮點數的算術運算,以及通過數據表格實現的復雜算法等。

數據處理不僅限于數據本身的處理,還涉及到數據的存儲、檢索和安全性。數據處理的優化直接影響到PLC程序的運行效率和控制系統的穩定性。例如,在執行排序、查找等操作時,一個高效的算法能夠顯著減少CPU的負載和內存的使用。

3.1.2 高級數據處理實踐案例

讓我們來看一個高級數據處理的案例——數字濾波算法。在工業環境中,經常會有各種噪聲干擾采集到的模擬信號,使用數字濾波可以去除這些噪聲,提高數據的準確性。

假設我們有一個模擬溫度傳感器的信號輸入,其值波動較大,我們需要通過算法實現一個簡單的一階低通濾波器,以平滑信號。在三菱PLC中,我們可以利用其內置的算術指令來實現這個功能。

// 假設 D100 存儲原始溫度值,D102 存儲濾波后的溫度值,K1000 是濾波系數 // D102 = (D100 * K1000 + D102 * (65536 - K1000)) / 65536 // 加載原始值和濾波系數 LD D100 MUL K1000 LD D102 MUL K65536 SUB K1000 ADD ST D102

上面的代碼段使用了MUL(乘法)、ADD(加法)、SUB(減法)和ST(存儲)指令來實現濾波計算。計算中,原始值和濾波后的值根據濾波系數K1000進行加權平均,以此來實現信號的平滑。

3.2 狀態監控技巧

3.2.1 狀態監控的理論基礎

狀態監控是通過檢測和分析系統運行過程中的各種狀態信息,以確保系統按照預定的方式運行,及時發現并處理異常。在PLC中,狀態監控通常涉及到信號的采集、條件判斷、事件響應和處理。

為了有效地實現狀態監控,通常會采用以下幾種方法:

- 輪詢 :通過定時掃描各個監控點,獲取狀態信息。

- 中斷 :當系統狀態發生變化時,自動觸發中斷服務程序。

- 狀態機 :通過定義不同的狀態和狀態之間的轉換邏輯,實現復雜的狀態監控。

- 智能算法 :利用機器學習等智能算法,預測和識別異常行為。

3.2.2 狀態監控的編程實踐

以一個機械臂控制系統為例,我們需要監控其在運行過程中各個關節的角度變化,以及它們是否達到預定的極限位置。在這種情況下,我們可能會使用到比較指令和中斷功能。

// 檢測關節1角度是否達到上限 LD D200 // D200 存儲關節1角度值 SUB K1000 // K1000 是設定的上限值 OUT M100 // M100 是上限告警標志位 // 當上限告警發生時,觸發中斷程序,執行緊急停止 EXT INT0 // 假設INT0是上限告警中斷 LD M100 OUT T100 // 啟動定時器T100進行延時處理 LD T100 OUT M101 // M101 是機械臂停止信號

在上面的代碼中,我們首先使用LD和SUB指令來檢測關節角度是否超過設定的上限值,然后通過OUT指令將結果存儲在M100標志位中。如果M100為真,則觸發中斷服務程序,執行緊急停止操作。

通過狀態監控,我們能夠及時發現并處理潛在的危險,以確保系統的穩定運行。隨著技術的發展,狀態監控將會更加智能化,集成了更多的預測分析和自適應調整功能。

4. 定時中斷功能與實時性提升

4.1 定時中斷功能的理論與實踐

4.1.1 定時中斷功能的基本理論

定時中斷功能是PLC高級編程中不可或缺的一部分,它允許PLC按照預定的時間間隔周期性地執行特定的任務。不同于一般的定時器,定時中斷功能能夠在PLC運行的任何時刻插入,即使是在執行其他任務時也能強制執行中斷程序。這對于需要高度實時性和精確時間控制的工業應用來說至關重要。

在三菱FX2N系列PLC中,定時中斷功能是通過內部時鐘來實現的。系統預設了一些定時中斷的周期,如1ms、10ms、100ms等。用戶可以根據具體需求,選擇合適的中斷周期,并在該周期內編寫中斷程序。

4.1.2 定時中斷功能的編程實踐

在三菱PLC的編程軟件GX Developer中,可以通過特定的編程指令來設置定時中斷。以下是一個簡單的示例,說明如何設置10ms的定時中斷。

// 選擇中斷號

D0 K4

// 設置定時中斷周期(10ms)

D1 K10

// 啟動定時中斷

D8000 K1

// 中斷程序部分

// 當定時中斷發生時,執行以下程序

// 例如,閃爍D100通道的燈

閃爍燈:

X0: // 檢測輸入信號

OUT Y0 // 輸出信號到Y0

LD M0 // 檢測M0標志位

INV M1 // 反轉M1

OUT M0 // 更新M0標志位

RETI // 返回中斷

// 中斷程序結束

在上述代碼中,我們首先設置了中斷號(D0 K4)和中斷周期(D1 K10),然后啟動了定時中斷(D8000 K1)。在中斷程序部分,我們使用了一個簡單的梯形圖邏輯來實現一個燈的閃爍效果。 RETI (Return From Interrupt)指令用于退出中斷程序,返回到主程序繼續執行。

4.1.3 定時中斷的優勢與應用場合

使用定時中斷功能具有幾個明顯的優勢: - 高實時性 :能夠保證在設定的時間點準確執行任務,這對于某些對實時性要求極高的應用非常重要。 - 程序的清晰性 :在主程序之外獨立編寫中斷程序,使得程序結構更加清晰,便于理解和維護。 - 資源優化 :由于中斷程序僅在需要時執行,因此可以優化CPU的使用,減少不必要的資源浪費。

典型的使用場合包括: - 周期性數據采集 :如連續監測傳感器數據。 - 周期性控制任務 :如周期性調整機器的工作狀態。 - 精確的時間管理 :如時間標記,事件計時等。

4.2 實時性提升的方法與實踐

4.2.1 實時性的理論基礎

實時性(Real-time performance)是指PLC在規定的時間范圍內及時響應并處理輸入信號,執行相應程序的能力。提升PLC的實時性不僅能夠改善控制性能,還能夠減少潛在的延遲導致的生產損失或安全隱患。

在PLC編程中,影響實時性的因素包括: - 程序的執行效率 :優化程序邏輯,減少循環和冗余計算。 - 中斷的響應速度 :合理配置和使用中斷,確保關鍵任務能夠及時響應。 - 任務的優先級設置 :通過設置不同的優先級,確保重要任務能夠優先執行。 - I/O掃描速度 :選擇合適的掃描周期和I/O處理方式,提高數據處理速度。

4.2.2 實時性提升的編程實踐

提升PLC實時性的編程實踐通常涉及對程序邏輯的優化以及對PLC資源的合理配置。以下是一些常見的優化手段:

優化I/O掃描

對于經常變化的輸入,可以使用邊沿觸發的方式來讀取狀態,這樣可以減少不必要的掃描,提高處理速度。

優先級管理

在程序中合理地分配任務的優先級,確保緊急和重要的任務能夠得到及時處理。

任務分割

將復雜或時間要求不同的任務分割成多個子任務,以并發的方式執行,可以提高整體的執行效率。

循環優化

減少循環中的計算量,避免在循環內部執行不必要的指令。例如,通過預先計算常量值或者使用查表法代替復雜的運算。

中斷優化

合理利用定時中斷來處理周期性事件,可以提高執行效率。

4.2.3 實時性優化案例分析

讓我們通過一個案例來分析實時性優化的具體應用。假設我們需要開發一個PLC程序來控制一個流水線的啟動和停止,并且需要實時監測一個傳感器信號,該信號表示產品是否到達了指定位置。

原始程序問題

在原始的程序設計中,流水線的控制邏輯和傳感器監測邏輯被混合在同一個循環中處理,這導致每次循環時都需要執行大量的邏輯判斷,尤其當傳感器信號需要頻繁檢測時,會顯著降低整個程序的實時性。

優化方案

通過分析程序,我們可以將流水線控制邏輯和傳感器監測邏輯分割成兩個獨立的任務,并為傳感器監測任務設置高優先級。同時,我們引入定時中斷來周期性地執行傳感器監測邏輯,以確保對傳感器信號的實時響應。

實施步驟

- 將流水線控制邏輯和傳感器監測邏輯分離。

- 為傳感器監測邏輯編寫中斷服務程序。

- 配置中斷周期,例如設置為10ms。

- 在中斷服務程序中,僅執行對傳感器狀態的讀取和判斷。

- 根據傳感器狀態,實時更新流水線的控制指令。

效果評估

通過上述優化方案實施后,流水線的響應時間得到了顯著的提升,傳感器監測的實時性也得到了改善。這樣的優化不僅提高了生產效率,還為系統運行的安全性提供了保障。

在本章節中,我們深入探討了定時中斷功能的理論基礎和編程實踐,并結合實時性優化的案例分析,展示了如何通過編程手段提升PLC程序的實時性。這些知識和技能對于PLC高級應用的開發至關重要,并能夠幫助工程師有效地解決工業控制中的實際問題。

5. 物料運輸小車控制程序與LED燈光循環顯示

5.1 物料運輸小車控制程序

在工業自動化領域,物料運輸小車作為搬運和配送的重要組成部分,其控制程序的設計對于提高生產效率和降低人力成本具有重要作用。本小節將深入探討物料運輸小車控制的需求分析以及編程實踐。

5.1.1 物料運輸小車控制的需求分析

物料運輸小車的主要功能是沿著預定路徑搬運物料。為了實現這一功能,控制系統需要具備以下基本能力:

- 路徑導航:小車能夠根據預設的路徑進行移動,可能需要避障功能。

- 負載管理:能夠自動裝卸物料,并在移動過程中穩定保持載荷。

- 位置定位:需要準確知道小車在路徑上的具體位置。

- 故障檢測與響應:系統應具備基本的自我檢測能力,能夠在異常情況下采取措施或報警。

為了實現上述需求,我們需要使用PLC控制程序來實現對運輸小車的精確控制。

5.1.2 物料運輸小車控制的編程實踐

為了實現物料運輸小車的自動控制,下面提供一個簡化的PLC控制程序設計流程。這個例子假設小車在兩條平行軌道上移動,通過傳感器識別到的信號來控制小車的啟動、停止和轉向。

// 偽代碼示例

// 假設輸入信號

bool sensor1; // 前方障礙物傳感器

bool sensor2; // 后方障礙物傳感器

bool sensor3; // 目的地到達傳感器

bool start_button; // 啟動按鈕

bool stop_button; // 停止按鈕

// 假設輸出信號

bool motor_forward; // 小車向前運動

bool motor_reverse; // 小車向后運動

// 控制邏輯

if (start_button && !sensor1) {

motor_forward := true;

} else if (stop_button || sensor1) {

motor_forward := false;

}

if (sensor3) {

motor_reverse := true;

motor_forward := false;

}

if (sensor2) {

motor_reverse := false;

}

在上述控制邏輯中,我們通過簡單的條件判斷來控制小車的運動。這只是一個基本的框架,實際的PLC程序會更加復雜,需要包含路徑導航、負載管理、位置定位和故障檢測等邏輯。

5.2 LED燈光循環顯示與移位寄存器

LED燈光循環顯示是一個常見的工業和民用示例,通過編程控制LED燈的亮滅,可以實現多種視覺效果。本小節將探討LED燈光循環顯示的基本原理和編程實踐。

5.2.1 LED燈光循環顯示的基本原理

LED燈光循環顯示通常依賴于移位寄存器(Shift Register)來實現。移位寄存器可以按位移動數據,當數據被移動到最高位或最低位時,它可以通過進位或借位輸出到下一個寄存器。

在LED燈光循環顯示中,移位寄存器的每一位可以對應一個LED燈的開關狀態(開/關),通過循環移動數據位,我們可以控制LED燈的亮滅順序和速度。

5.2.2 LED燈光循環顯示的編程實踐

下面是一個使用PLC實現LED燈光循環顯示的簡單示例,展示了如何利用移位寄存器進行控制。

// 偽代碼示例

// 假設輸出信號

bool LED1; // 第一個LED燈

bool LED2; // 第二個LED燈

bool LED3; // 第三個LED燈

// ...

// 一個字節的移位寄存器

byte shift_register := 0b***; // 初始值,第一個LED燈亮

// 循環控制

loop {

// 輸出移位寄存器到LED燈

LED1 := (shift_register & 0b***) != 0;

LED2 := (shift_register & 0b***) != 0;

LED3 := (shift_register & 0b***) != 0;

// ...

// 移位操作,循環移動

shift_register := (shift_register << 1) | (shift_register >> 7);

// 延時(根據需要調整循環速度)

delay(1000);

}

在這個示例中,我們初始化一個8位的移位寄存器,然后不斷循環執行移位操作,同時將移位寄存器的當前值輸出到對應的LED燈。通過這種方式,我們可以實現LED燈的順序點亮,形成循環的視覺效果。

這種方法不僅適用于簡單的燈光循環顯示,還可以擴展到更復雜的應用中,比如使用更多的LED燈和更復雜的移位邏輯來創建不同的顯示效果。

6. PLC的高級功能實現與遠程監控通信協議

6.1 支持三角函數運算的PLC

6.1.1 三角函數運算的理論基礎

在PLC編程中,三角函數運算通常用于處理與角度、距離和速度相關的問題,比如定位系統、角度測量和轉動速度控制等。支持三角函數運算的PLC具有數學運算擴展指令集,可以執行正弦(SIN)、余弦(COS)、正切(TAN)等三角函數的計算。這些運算通常在模擬量處理和一些特定的運動控制應用中非常關鍵。

6.1.2 三角函數運算的編程實踐

假設我們需要在PLC中計算一個角度的正弦值,并將結果用于后續的控制邏輯。三菱FX2N PLC可以通過調用擴展指令集中的三角函數指令來實現這一點。

; 舉例:計算角度值為30度的正弦值 ; D0 用于存放角度值(以度為單位) ; D1 用于存放計算結果(正弦值) MOV K30 D0 ; 將角度值30度加載到D0寄存器 SIN D0 D1 ; 對D0寄存器中的角度值執行正弦計算,結果存放在D1寄存器

在上述示例中,我們首先將角度值加載到D0寄存器中,然后使用SIN指令計算這個角度值的正弦值,并將結果保存到D1寄存器中,供后續程序使用。

6.2 溫控通信實現與高精度浮點運算功能

6.2.1 溫控通信的理論與實踐

在工業自動化應用中,溫度控制系統(溫控)需要精確地控制設備或環境的溫度。這通常涉及到與溫度傳感器和執行器的通信。PLC通過特定的通信指令,比如模擬量輸入/輸出指令(如AI, AO)來實現溫控的通信。

6.2.2 高精度浮點運算功能的實現

PLC支持高精度的浮點數運算,這對于實現溫控系統中的精確控制至關重要。浮點運算指令(如三菱PLC中的DADD, DSUB, DDIV, DMUL等)可用于執行復雜的數學運算。

; 舉例:計算兩個溫度傳感器測量值的平均值 ; D0 和 D1 分別用于存放兩個傳感器的溫度值 ; D2 用于存放計算結果(平均溫度值) MOV D0 D2 ; 將第一個傳感器的溫度值賦給D2寄存器 DADD D1 D2 ; 將第二個傳感器的溫度值與D2寄存器中的值相加 DIV K2 D2 ; 將相加后的結果除以2,得到平均溫度值

上述代碼段通過DADD指令將兩個溫度值相加,再用DIV指令除以2得到平均溫度值,最終結果存儲在D2寄存器中。

6.3 PLC遠程監控與通信協議RS-232/RS-485

6.3.1 遠程監控的理論基礎

遠程監控是PLC應用中的一個高級功能,它允許操作人員從遠程位置監控和控制PLC系統。這通常通過通信協議如RS-232或RS-485來實現。RS-232是早期計算機與外部設備之間的標準串行通信接口。RS-485是RS-232的改進版本,它支持更長的傳輸距離和更高速的數據傳輸,而且更適合工業環境。

6.3.2 通信協議RS-232/RS-485的應用實踐

PLC通過專用模塊或集成接口支持RS-232/RS-485通信協議。通過編程實現數據的發送和接收,以及對遠程監控系統的集成。

; 舉例:PLC通過RS-485發送命令數據到遠程設備 ; D0 存放要發送的數據 ; M0 是發送請求標志位 MOV D0 M100 ; 將要發送的數據加載到M100通道 OUT指令 M0 ; 啟動發送操作,M0作為發送請求標志位

在實際應用中,通常需要使用PLC提供的特定指令集來完成發送和接收操作。例如,在三菱PLC中,會使用如TXD/RXD指令來實現數據的發送和接收操作。需要注意的是,具體的指令和寄存器可能會根據PLC型號和制造商的不同而有所差異。

通過上述章節內容,我們可以看到PLC編程的高級功能實現與遠程通信協議的應用是如何在實際場景中發揮作用的。下一章節我們將繼續探討更多有關PLC在自動化領域中的應用實例及其優化策略。

簡介:三菱FX2N PLC編程實例涵蓋多個方面,從定時器應用、機械手控制到數據處理、定時中斷、浮點運算、通信協議等,旨在深入解析和掌握該系列PLC的編程技巧。這些實例不僅涉及基礎的邏輯控制,也包括更為復雜的運動控制和實時系統設計。通過具體案例的實戰演練,用戶將能更好地理解和應用PLC在自動化控制中的實際操作,提升開發與調試自動化系統的能力。

返回頂部

返回頂部 刷新頁面

刷新頁面 下到頁底

下到頁底