一、實驗目的

1、掌握步進電機的工作原理

2、掌握帶驅動電源的步進電機的控制方法

3、掌握DECO指令實現步進電機正反轉和調速控制的程序

二、實訓儀器和設備

1、PLC控制器 一臺

2、兩相四拍帶驅動電源的步進電機一套

3、正反切換開關、起停開關、增減速開關各一個

三、步進電機工作原理

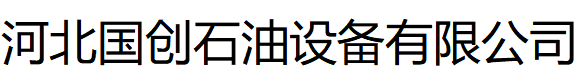

步進電機是純粹的數字控制電動機,它將電脈沖信號轉換成角位移,即給一個脈沖信號,步進電機就轉動一個角度,圖3-1是一個三相反應式步進電機結圖。從圖中可以看出,它分成轉子和定子兩部分。定子是由硅鋼片疊成,定子上有六個磁極(大極),每兩個相對的磁極(N、S極)組成一對。共有3對。每對磁極都繞有同一繞組,也即形成1相,這樣三對磁極有3個繞組,形成三相。可以得出,三相步進電機有3對磁極、3相繞組;四相步進電機有4對磁極、四相繞組,依此類推。

反應式步進電動機的動力來自于電磁力。在電磁力的作用下,轉子被強行推動到最大磁導率(或者最小磁阻)的位置,如圖3-1(a)所示,定子小齒與轉子小齒對齊的位置,并處于平衡狀態。對三相異步電動機來說,當某一相的磁極處于最大導磁位置時,另外兩相相必處于非最大導磁位置,如圖3-1(b)所示,即定子小齒與轉子小齒不對齊的位置。

把定子小齒與轉子小齒對齊的狀態稱為對齒,把定子小齒與轉子小齒不對齊的狀態稱為錯齒。錯齒的存在是步進電機能夠旋轉的前提條件,所以,在步進電機的結構中必須保證有錯齒的存在,也就是說,當某一相處于對齒狀態時,其它繞組必須處于錯齒狀態。

本實驗的電機采用兩相混合式步進電機,其內部上下是兩個磁鐵,中間是線圈,通了直流電以后,就成了電磁鐵,被上下的磁鐵吸引后就產生了偏轉。因為中間連接的,是采用在轉軸的位置用一根滑動的接觸片。這樣如果電磁鐵轉過了頭,原先連接電磁鐵的兩根線剛好就相反了,所以電磁鐵的N極S極就和以前相反了。但是電機上下的磁鐵是不變的,所以又可以繼續吸引中間的電磁鐵。當電磁鐵繼續轉,由于慣性又轉過了頭,所以電極又相反了。重復上述過程就步進電機轉了。

根據這個原理,如圖3-2所示,兩相步進電機的轉動步驟,以正轉為例:

由圖可見,現相異步電機正轉過程分為四個步驟,即A相正方向電流、B相正方向電流、A向反方向電流和B相反方向電流。反轉工作的順序與之相反。A、B兩相線圈不是固定的電流方向,這與其它步進電機的控制邏輯有所不同。因此,控制步進電機轉動時,必須考慮用換相的思路設計實驗線路。可以根據模擬驅動電路的功能和plc必須的邏輯關系進行程序設計。

四、采用步進電機驅動器的控制方式

利用步進電機驅動器可以通過PLC的高速輸出信號控制步進電機的運動方向、運行速度、運行步數等狀態。其中:步進電機的方向控制,只需要通過控制U/D端的On和Off就能決定電機的正轉或反轉;將光耦隔離的脈沖信號輸入到CP端就能決定步進電機的速度和步數;控制FREE信號就能使電機處于自由狀態。

因此

PLC控制器

表3-1 I/O分配表

|

輸入點 |

輸出點 | ||

|

X0 |

正轉/反轉方向 |

Y0 |

電機控制脈沖 |

|

X1 |

電機轉動 |

Y1 |

正轉/反轉運行 |

|

X2 |

電機停止 |

||

|

X4 |

頻率增加 |

||

|

X5 |

頻率減少 |

||

.

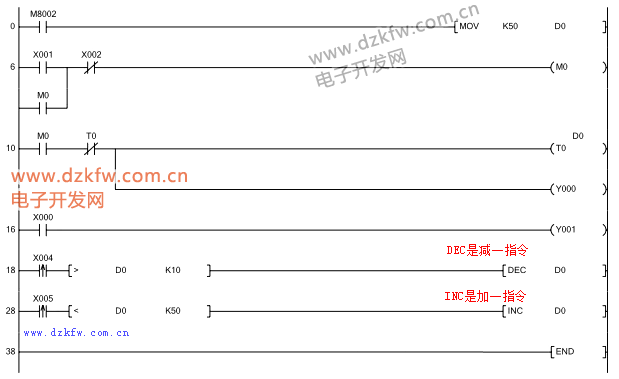

圖3-5 梯形圖

五、采用PLC控制器直接控制步進電機方式

對于兩相步進電機控制,根據其工作原理,必須考慮其換向的控制方式,因此將其步驟用代號分解,則為:①實現電流方向A+→A-、②實現電流方向B+→B-、③實現電流方向A-→A+、④實現電流方向B-→B+。如果反轉則按照④、③、②、①的順序控制。

PLC的I/O分配表按照表3-2,分配圖按照圖3-6,梯形圖見圖3-7。

表3-2 PLC的I/O分配表

|

輸入點 |

輸出點 | ||

|

X0 |

正轉運行 |

COM1 |

DC+12V |

|

X1 |

反轉運行 |

Y0 |

A+ |

|

X2 |

自動/手動 |

Y1 |

B+ |

|

X3 |

單步運行 |

Y2 |

A- |

|

X4 |

頻率增加 |

Y3 |

B- |

|

X5 |

頻率減少 |

COM2 |

DC+12V GND |

|

Y4 |

A- | ||

|

Y5 |

B- | ||

|

Y6 |

A+ | ||

|

Y7 |

B+ | ||

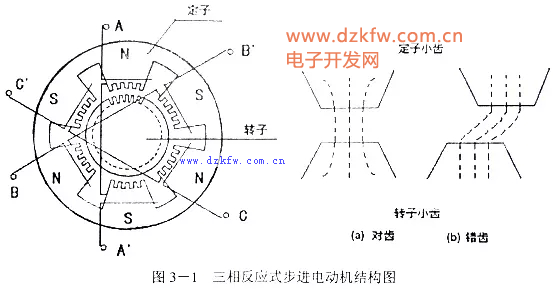

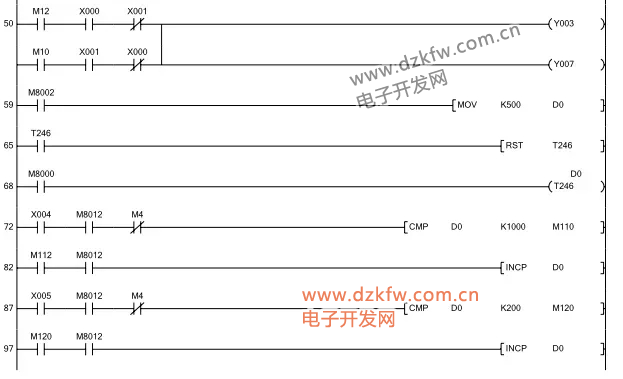

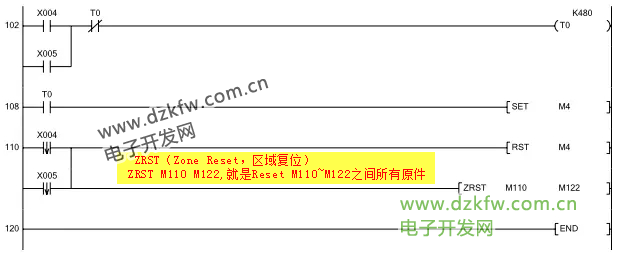

步進電機正反轉和調速控制的梯形圖如圖3-7所示,程序中采用積算定時器T246為脈沖發生器,因系統配置的PLC為繼電器輸出類型,其通斷頻率過高有可能損壞

PLC控制器

X0為ON時,輸出正脈沖列,步進電機正轉。當X0為ON時,T246以D0值為預置值開始計時,時間到,T246導通,執行DECO指令,根據D1數值(首次為0),指定M10輸出,Y0、Y4為ON,步進電機A相通電,且實現電流方向A+→A-;D1加1,然后,T246馬上自行復位,重新計時,時間到,T246又導通,再執行DECO指令,根據D1數值(此次為1),指定M11輸出,Y1、Y5為ON,步進電機B相通電,且實現電流方向B+→B-;D1加1,T246馬上又自行復位,重新計數,時間到,T246又導通,再執行DECO指令,根據D1數值(此次為2),指定M12輸出,Y2、Y6為ON,步進電機A相通電,且實現電流方向A-→A+;D1加1,T246馬上又自行復位,重新計時,時間到,T246又導通,再執行DECO命令,根據D1數值(此次為3),指定M13輸出,Y3、Y7為ON,步進電機B相通電,且實現電流方向B-→B+;當M13為ON,D1復位,重新開始新一輪正脈沖系列的產生。

X1為ON時,輸出反脈沖列,步進電機正轉。當X1為ON時,T246以D0值為預置值開始計時,時間到,T246導通,執行DECO指令,根據D1數值(首次為0),指定M10輸出,Y3、Y7為ON,步進電機B相通電,且實現電流方向B-→B+;依此類推,完成實現A相反方向電流、B相正方向電流、A相正方向電流三個脈沖列輸出;當M13為ON,D1復位,重新開始新一輪正脈沖系列的產生。

當X2為ON時,程序由自動轉為手動模式,當X0(X1)為ON時,每點動一次X3,對D1數值(首次為0)加1,分別指定M10、M11、M12及M13輸出,從而完成一輪正(反)脈沖系列的產生。

第73步中,當X4為ON,M8012為ON,M4為ON,且D0當前值

六、程序調試及執行

調速時按X4或X5按鈕,觀察D0的變化,當變化值為所需速度時釋放。

如動作情況與控制要求一致表明程序正確,保存程序。如果發現程序運行與控制要求不符,應仔細分析,找出原因,重新修改,直到程序與控制要求相符為止。

七、實訓思考練習題

如果調速需經常進行,可將D0的內容顯示出來,試設想方案,修改程序,并實驗。

DECOP指令說明,ZRST區間復位指令

圖3-7 步進電機正反轉和調速控制

程序說明

1、步驟0,指定脈沖序列輸出順序移位值;

2、當X0為ON,輸出正脈沖序列,電機正轉;當X1為ON,輸出負脈沖序列,電機反轉;

3、當X2為ON,程序由自動轉為手動模式,由X3狀態單步觸發電機運轉;

4、當X4為ON,如D0小于1000,每100ms對D0加1,從而延長每脈沖輸出的時間間隔,降低電機的轉速;

5、當X5為ON,如D0大于200,每100ms對D0減1,從而縮短每脈沖輸出的時間間隔,加快電機的轉速;

6、T0為頻率調整限制。

返回頂部

返回頂部 刷新頁面

刷新頁面 下到頁底

下到頁底