PLC控制的專用自動攻絲系統(tǒng)設(shè)計

摘要:針對某企業(yè)專用零件攻絲生產(chǎn)效率低、加工精度差等問題,設(shè)計了專用自動攻絲系統(tǒng)。該系統(tǒng)主要以西門子200系列PLC為主控制器,松下A5系列伺服電機為執(zhí)行機構(gòu),配套伺服驅(qū)動器為硬件平臺。使用STEP7-Micro/WIN軟件編寫指令產(chǎn)生高速脈沖串實現(xiàn)伺服驅(qū)動器的位置控制,最終實現(xiàn)了絲錐對零件的精確定位加工。系統(tǒng)操作簡單、運行安全穩(wěn)定,提高了生產(chǎn)效率,降低了加工成本。

關(guān)鍵詞:專用自動攻絲系統(tǒng);PLC;伺服電機;位置控制

0 引言

在自動化生產(chǎn)、加工制造過程中,經(jīng)常需要對加工零配件進行攻絲,然而傳統(tǒng)的加工設(shè)備生產(chǎn)效率低,且產(chǎn)品攻絲精度不能保證。目前市場上的自動攻絲設(shè)備價格昂貴,操作復雜,為滿足快速高精度的加工要求,在運動控制系統(tǒng)中,通常以伺服電機作為驅(qū)動設(shè)備。本文結(jié)合PLC抗干擾能力強、穩(wěn)定性好等優(yōu)點,采用西門子PLC控制伺服電機的旋轉(zhuǎn)運動并將其轉(zhuǎn)化為絲錐的直線運動這一思想,設(shè)計了專用自動攻絲系統(tǒng)。

1 控制系統(tǒng)方案

1.1 自動攻絲系統(tǒng)主要組成

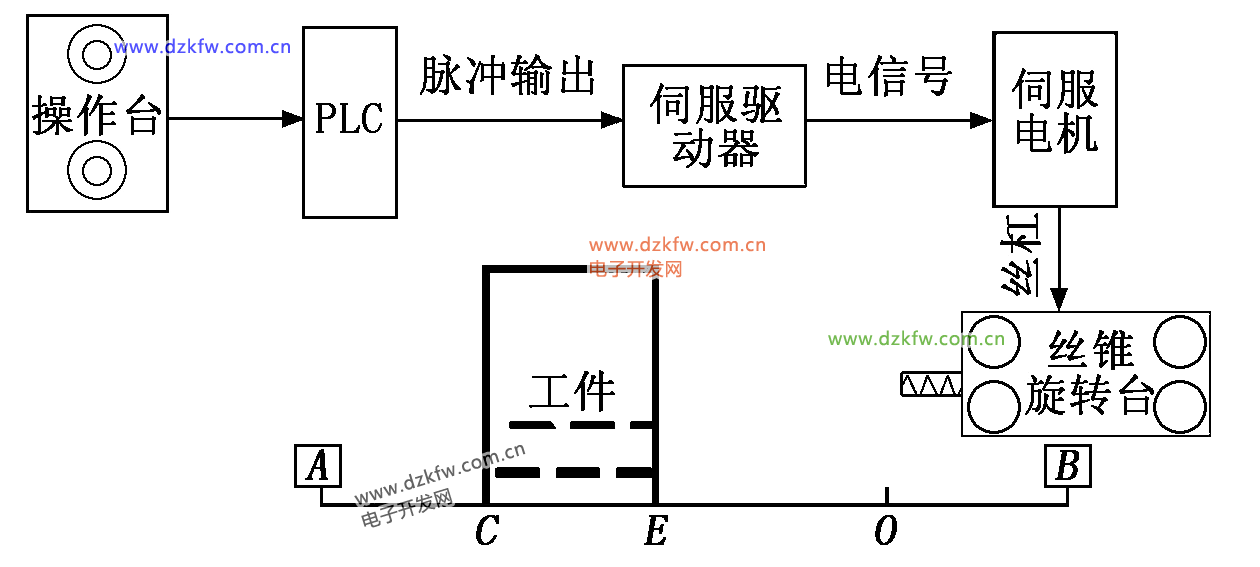

圖1為自動攻絲系統(tǒng)工作示意圖。本系統(tǒng)主要由操作臺控制PLC發(fā)送脈沖指令來控制伺服驅(qū)動器,伺服驅(qū)動器把接收到的脈沖信號轉(zhuǎn)化為電信號來驅(qū)動伺服電機的轉(zhuǎn)動從而控制絲錐旋轉(zhuǎn)臺上的絲錐對工件進行攻絲。根據(jù)被控對象和輸入輸出信號的數(shù)量、類型及控制要求[2-3],決定采用西門子PLC CPU224XP CN DC\DC\DC作為主控制器,考慮到生產(chǎn)加工精度要求,選用螺距為5 mm的絲杠,絲錐規(guī)格M5。為方便用戶使用,在操作臺上分別設(shè)置了啟動按鈕和停止按鈕,工作臺的零點定位和超程限位由高精度電感式接近開關(guān)實現(xiàn),其中A、B處為限位開關(guān),O處為原點檢測開關(guān)。

1.2 伺服電機的選取與控制方式的選擇

根據(jù)電機所需負載扭力、速度、精度等要求,本系統(tǒng)選用松下交流伺服電機MSME041G1,配套伺服驅(qū)動器MCDHT3120作為本系統(tǒng)的動力部分。由于位置控制模式是通過外部輸入脈沖指令來確定轉(zhuǎn)動軸轉(zhuǎn)動速度的快慢與轉(zhuǎn)動的角度,故本系統(tǒng)采用位置控制模式控制伺服電機的啟停、正轉(zhuǎn)和反轉(zhuǎn)。

2 控制系統(tǒng)的電路設(shè)計

2.1 控制系統(tǒng)原理

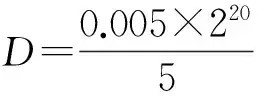

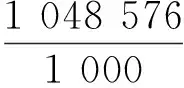

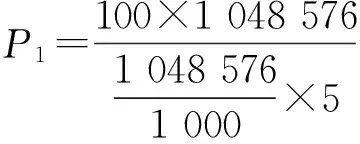

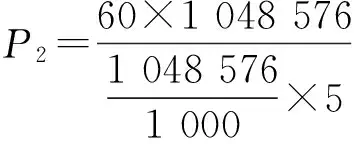

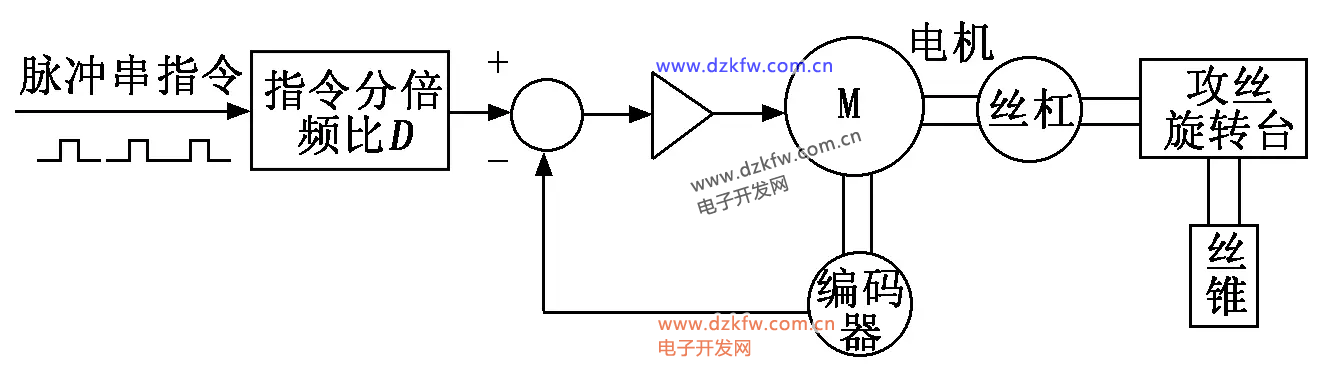

圖2為控制系統(tǒng)原理圖。PLC按照所編寫的程序指令發(fā)送脈沖信號給伺服驅(qū)動器,經(jīng)過濾波倍頻處理后輸出相應電信號并轉(zhuǎn)換成電動機軸上的角位移或角速度,通過軸上的聯(lián)軸器帶動攻絲旋轉(zhuǎn)臺上的絲杠使絲錐做直線運動,因此只需要調(diào)節(jié)輸出的脈沖信號就可以間接完成絲錐移動的速度和距離控制。已知編碼器規(guī)格為20 bit,電機的額定轉(zhuǎn)速為3 000 r/min,絲杠通過聯(lián)軸器直接與伺服電機聯(lián)接,傳動比為1∶1,其中下限位傳感器所在位置A距離工件底面C是20 mm,上限位傳感器B所在位置距離原點O是20 mm,絲錐在原點O距離工件表面E的垂直高度是100 mm,工件需要攻絲的尺寸為60 mm。結(jié)合加工精度與生產(chǎn)效率考慮,設(shè)定位置分辨率ΔM=0.005 mm,則指令分倍頻比 =

= 。

。

從原點位置O運動到工件表面位置E所需脈沖數(shù) =2.0×104,

=2.0×104,

從工件表面E位置攻絲到目標位置C所需脈沖數(shù) =1.2×104。

=1.2×104。

2.2 伺服電機與驅(qū)動器電路設(shè)計

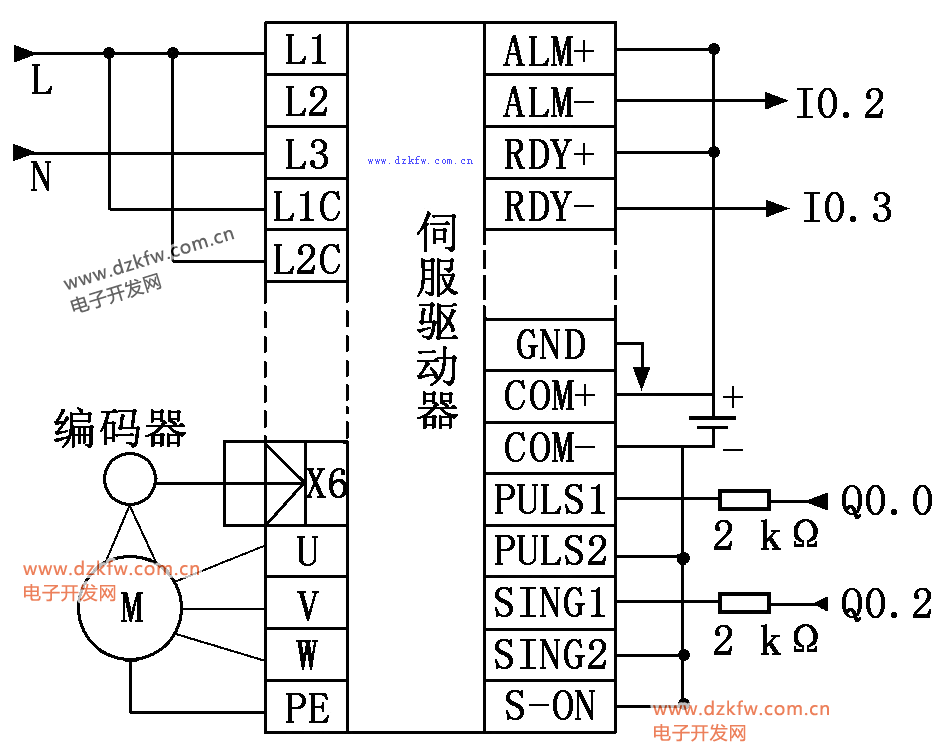

圖3為伺服驅(qū)動器主要接線圖。圖3中,L1、L2、L3為伺服驅(qū)動器的主回路電源接線端子,L1C、L2C為控制回路電源接線端子,并聯(lián)后接入交流220 V電源;U、V、W為輸出電機的電源接線端子,PE為電機的地線端子,伺服電機編碼器線與驅(qū)動器X6接口對接;ALM+/ALM-為報警信號輸出端子,ALM-接PLC輸入端子I0.2;RDY+/RDY-為伺服準備信號輸出端子,RDY-接入PLC輸入端子I0.3;GND為信號接地端子,COM+與外接24 V直流電源的正極相連,COM-與外接24 V直流電源的負極相連;脈沖信號端子PULS1/PULS2與方向信號端子SING1/SING2為位置控制模式下所特有的兩路信號端子,PULS1連接PLC的輸出端子Q0.0,SING1連接PLC的輸出端子Q0.2,為使輸入電流保持在伺服驅(qū)動器允許的范圍內(nèi),此時各需串聯(lián)一個2 kΩ的電阻,當方向信號端子接收信號變化時,伺服電機的運轉(zhuǎn)方向發(fā)生改變,具體轉(zhuǎn)動方向與所設(shè)參數(shù)有關(guān);S-ON為伺服使能信號輸入端子,連接24 V直流電源負極。

2.3 I/O地址分配

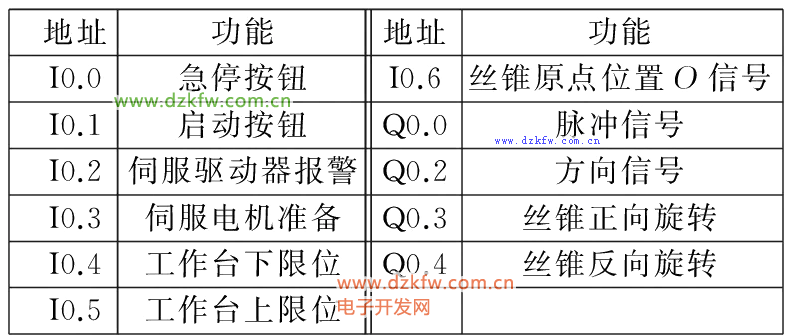

PLC采用PTO脈沖串輸出方式來實現(xiàn)伺服電機的位置控制,根據(jù)上述設(shè)置的電子齒輪比可知電機每一轉(zhuǎn)所需的脈沖數(shù)為1 000,如果電機運行在最高速度,

則PLC輸出脈沖頻率為 =50 kHz。由于CPU224XPCN晶體管輸出最高頻率達100 kHz,故選用CPU224XP CN DC/DC/DC可以滿足上述要求。此型號CPU配置有兩個內(nèi)置脈沖發(fā)生器端口Q0.0和Q0.1,以Q0.0作為伺服驅(qū)動器的脈沖輸入端子,根據(jù)分析得到的PLC I/O分配如表1所示。

=50 kHz。由于CPU224XPCN晶體管輸出最高頻率達100 kHz,故選用CPU224XP CN DC/DC/DC可以滿足上述要求。此型號CPU配置有兩個內(nèi)置脈沖發(fā)生器端口Q0.0和Q0.1,以Q0.0作為伺服驅(qū)動器的脈沖輸入端子,根據(jù)分析得到的PLC I/O分配如表1所示。

表1 PLC的I/O分配

地址功能地址功能I0.0急停按鈕I0.6絲錐原點位置O信號I0.1啟動按鈕Q0.0脈沖信號I0.2伺服驅(qū)動器報警Q0.2方向信號I0.3伺服電機準備Q0.3絲錐正向旋轉(zhuǎn)I0.4工作臺下限位Q0.4絲錐反向旋轉(zhuǎn)I0.5工作臺上限位

3 系統(tǒng)軟件設(shè)計

3.1 伺服驅(qū)動器主要參數(shù)設(shè)置

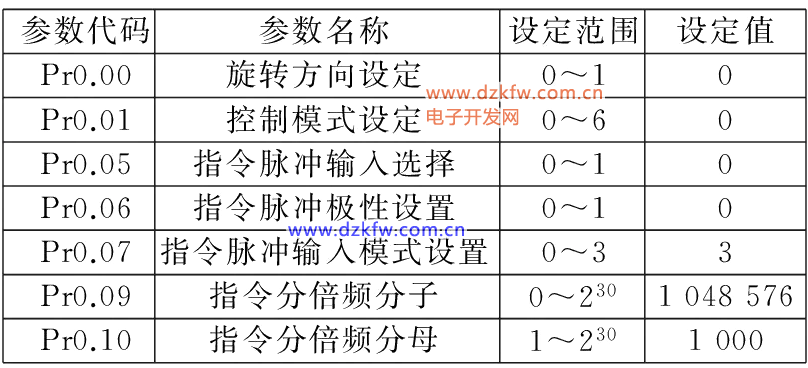

伺服驅(qū)動器主要參數(shù)設(shè)置見表2。其中,Pr0.00設(shè)為0,正向指令時,從軸側(cè)看電機為順時針方向旋轉(zhuǎn),負向指令時,從軸側(cè)看電機為逆時針方向旋轉(zhuǎn);參數(shù)Pr0.01為控制模式選擇,設(shè)置0為位置控制模式;Pr0.05為指令脈沖輸入模式選擇功能代碼,設(shè)置0為光電耦合器輸入;Pr0.06為指令脈沖極性設(shè)置功能代碼,Pr0.07為指令脈沖輸入模式選擇功能代碼,兩指令須配合使用,本控制系統(tǒng)采用脈沖序列+符號脈沖串輸出形式,設(shè)定Pr0.06=0,Pr0.07=3;Pr0.09與Pr0.10分別為指令分倍頻的分子與分母參數(shù)設(shè)置功能代碼,由于指令分倍頻比D=1 048 576/1 000,設(shè)置Pr0.09=1 048 576,Pr0.10=1 000。

表2 伺服驅(qū)動器主要參數(shù)設(shè)置

參數(shù)代碼參數(shù)名稱設(shè)定范圍設(shè)定值Pr0.00旋轉(zhuǎn)方向設(shè)定0~10Pr0.01控制模式設(shè)定0~60Pr0.05指令脈沖輸入選擇0~10Pr0.06指令脈沖極性設(shè)置0~10Pr0.07指令脈沖輸入模式設(shè)置0~33Pr0.09指令分倍頻分子0~2301048576Pr0.10指令分倍頻分母1~2301000

3.2 控制過程分析

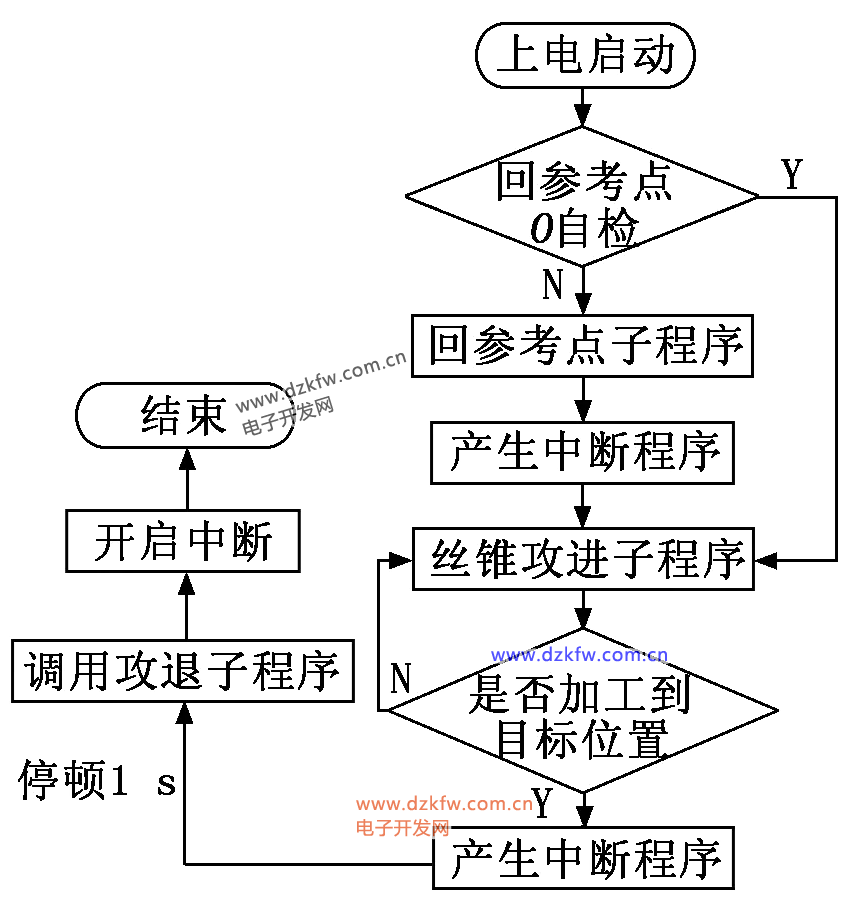

圖4為PLC控制系統(tǒng)流程。上電按下啟動按鈕,PLC首先會進行程序初始化,檢測無異常報警后,若絲錐沒有回到原點位置O,則啟動回參考點子程序進行回原點操作,確認絲錐回到原點位置O后,絲錐開始轉(zhuǎn)動,調(diào)用絲錐進刀加工子程序,PLC發(fā)出脈沖信號,絲錐從原點位置O經(jīng)過先加速后恒速再減速到達工件表面E位置,再恒速進給到目標位置C,停止進刀1 s后,調(diào)用絲錐退刀子程序,絲錐與伺服電機反方向恒速退回到工件表面E位置,經(jīng)過先加速后恒速再減速退回到原點O位置后,系統(tǒng)停機,等待下次啟動。此時完成了一個工作循環(huán),每點動一次啟動按鈕完成一個零件的加工,如此反復循環(huán)完成對批量零件的攻絲。

3.3 程序設(shè)計

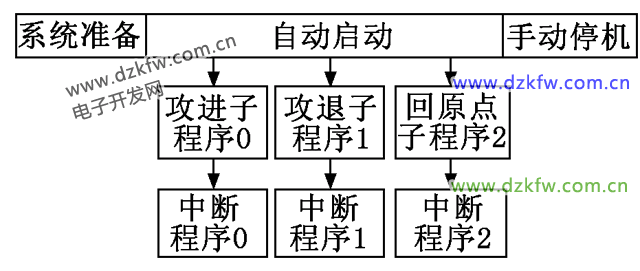

PLC通過高速脈沖發(fā)生端口Q0.0輸出的脈沖頻率來控制伺服電機軸轉(zhuǎn)動快慢,由輸出脈沖的個數(shù)來控制伺服電機轉(zhuǎn)動的角度,經(jīng)過對系統(tǒng)工作流程進行分析,根據(jù)產(chǎn)品加工生產(chǎn)效率與質(zhì)量要求,采用模塊化編程設(shè)計思想,將自動攻絲系統(tǒng)程序分為主程序加3個子程序和3個中斷程序,程序結(jié)構(gòu)如圖5所示。

4 結(jié)束語

通過分析專用零件攻絲過程與產(chǎn)品加工要求,利用西門子PLC與松下伺服電機相結(jié)合,采用伺服電機位置控制模式,設(shè)計了專用自動攻絲系統(tǒng),系統(tǒng)自動化程度高,提高了生產(chǎn)效率;合理利用主機自帶的兩路高速脈沖輸出端口控制伺服電機的運動,節(jié)約了成本。其應用還可以擴展到類似的兩臺伺服電機或步進電機控制的加工設(shè)備中,對類似的運動控制方式具有一定的參考借鑒價值。

參考文獻:

[1]張傳林,徐世許,王世紅,等.伺服系統(tǒng)在自動攻絲生產(chǎn)線上的應用.機械制造與自動化,2010,39(1):146-147.

[2]李清香,丁時鋒,熊儉,等.PLC控制的液壓剪板機系統(tǒng)設(shè)計.機械設(shè)計與制造,2007(11):156-157.

[3]黃輝,郝曉曦,楊鐵牛,等.PLC控制的專用鉆孔系統(tǒng)設(shè)計.機械設(shè)計與制造,2009(11):63-65.

[4]劉媛媛,張如萍,張正和,等.基于伺服電機和PLC的工作臺運動控制.機械工程與自動化,2012(4):126-128.

[5]胡佳麗,閆寶瑞,張安震,等.S7-200 PLC在伺服電機位置控制中的應用.自動化儀表,2009,30(12):38-41.

[6]劉本學,申俊,董剛,等.高效自動攻絲機的設(shè)計及控制研究.制造業(yè)自動化,2014(21):87-90.

文章編號:1672-6413(2016)04-0149-02

收稿日期:2015-12-04;

修訂日期:2016-05-19

作者簡介:楊俠(1978-),男,湖北安陸人,教授,博士,碩士生導師,主要從事石油機械、化工機械、電氣自動化方面的研究。

中圖分類號:TP273

文獻標識碼:A

Design of Special Automatic Tapping System Based on PLC

YANG Xia, LI Shu-peng, XIAO Ang, GUO Zhao

(School of Mechanical and Electrical Engineering, Wuhan Institute of Technology, Wuhan 430073,China)

Abstract: A special automatic tapping system is designed to improve production efficiency and machining precision of the special tapping parts by cooperating with the enterprise. The system is mainly comprised of Siemens 200 series PLC that is the main controller, Panasonic A5 series servo motor as the actuator, matching servo drive as hardware platform. By using STEP7-Micro/WIN software to write instructions to generate high-speed pulse sequence, the position control of AC servo driver is achieved, it has finally achieved the precise positioning fabrication of the parts. The system operation is simple, safe and stable, which improves the production efficiency and reduces the manufacturing cost. It will has a good application foreground in the aspect of special components bath tapping, and the control method has certain reference value for similar automation production equipment.

Key words: special automatic tapping system; PLC; position control

*國家自然科學基金資助項目(51276131)

返回頂部

返回頂部 刷新頁面

刷新頁面 下到頁底

下到頁底