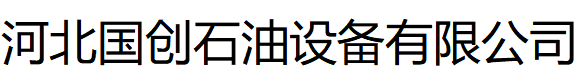

一、直線電機的基本結構與工作原理

直線電機是展平了的旋轉電機

1.1 直線電機的幾種常見機構

幾種常見的旋轉型電機

每一種旋轉電機,都有相應的直線電機與之對應

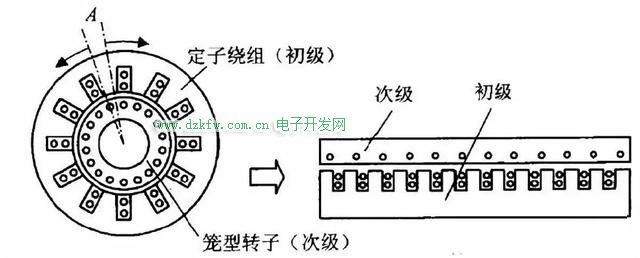

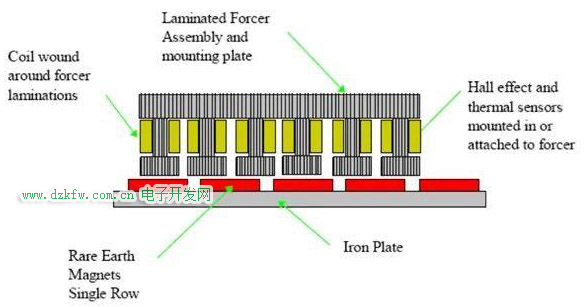

1 有鐵芯直線電機

優點:推力大,低成本,散熱好

缺點:有吸力,相當于推力的10倍齒槽、或挫頓力

2 無鐵芯直線電機:

優點:無吸力,無齒槽, 動子質量輕

缺點:散熱差,剛性差,推力較小

3 無槽直線電機

是有鐵芯和無鐵芯的結合體

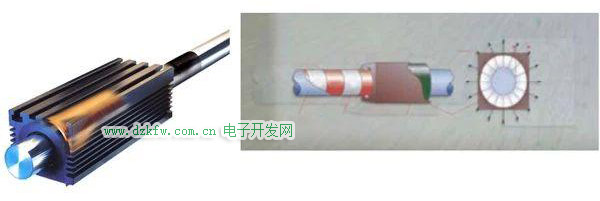

4 磁軸式直線電機

優點:無磁槽,磁力線全部利用,體積小,散熱 好,工藝簡單

缺點:推力小,剛性差,長度受限制

二、直線電機區別于傳統傳動方式

•高剛度,無傳動間隙和柔度

•寬調速范圍(1um/s—5m/s,絲杠<1m/s)

•高動態性能高加速度,可達10g

•極高的運動分辨率和定位精度

•無限行程

•無磨損免維護

•集成機械系統設計調整簡單

大行程高精度的終極解決方案

當一個平臺的精度要求很高時,比如微米級或者納米級的精度時,這時直線 電機是一個很好的選擇,比如當直線電機和氣浮導軌配合使用時,平臺的定 位精度可達幾十納米,這是其他形式的平臺所達不到的。

三、直線電機工作基本原理

直線電機不僅從結構上是從旋轉電機演變 而來的,其工作原理也與旋轉電機相似,遵 循電機學的一些基本電磁原理。這里直流永 磁直線電機為例子,說明一下直線電機的基本工作原理。

VLP0020-0160是一款音圈電機,和直線 電機在某種程度上是一致的。區別在于,音 圈電機只有一個線圈,磁極一般不超過2對, 只被要求在一對磁極的范圍里運動,也就不 需要換相了。當需要突破這種行程限制,就 必需要有更多的磁極,和更多的線圈來接力, 這就是直線電機。所以音圈電機也叫做無換 向直線電機。)

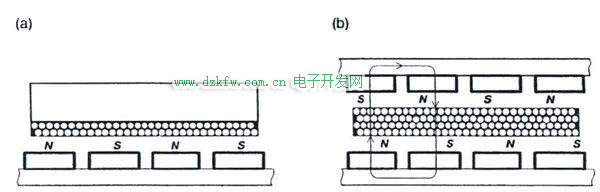

下圖表示的是典型的平板直線電機的結構。圖中的灰色的部分是底板, 黃色的方塊為一塊塊的永磁體,黃色和灰色部分組成了直線電機的定子。相 鄰兩個永磁體的極性是相反的,所以磁力線的分布如圖中所示。黃色的點表 示次級線圈中導線的橫截面。

可以看到導線的方向基本垂直于磁力線的方向,當導線中通過電流時, 會產生安培力。由左手定則可以得知,根據導線中電流方向的不同,可以使 線圈產生向左或者向右的力。這個力就是使直線電機直接做直線運動的推力。

直線電機絕大部分為直流永磁同步直線電機。其他種類 的直線電機,如交流永磁同步直線電機、交流感應直線電機、步進直線電機。這些電機工作的基本原理都是類似的。

位于磁場中的載流導體,該導體受到力的作用,力的方向可按左手定則確定。力的大小由下面公式確定:

繞組形式:

交叉覆蓋方式,三個線圈組合占一個極 距,空間利用率高,動子較短。線圈無 效的兩邊可排列在磁場外,可以增加散熱效果。

非覆蓋平鋪方式,三個線圈占2個極距, 一般用于大推力電機,線圈的成型工藝 簡單,但線圈中央必須留空,磁場利用率較低。

對于帶鐵芯直線電機通常需要采用消齒槽的工藝,斜槽一個方法,還有就是采用分數 槽,錯開磁極和鐵芯的整倍數關系。

四、直線電機

•小推力款型采用小極距設計(30mm),相同驅動下提高電流分辨率, 負面的影響是電機較寬

•線圈的有效長度比例增加,用于循環的無效長度比例減少,單位重量 的推力有所增大

•采用線圈定型工藝,最終線圈排布精確,控制精度高

•大推力款型X系列高于大部分競爭對手,如 kollmorgen 1600N,Hiwin1900N,Baldor 2300N,Accel 3000N9

•Hall 傳感器采用分體可脫卸設計,增加可維護性,

•高導熱樹脂

五、直線電機參數

•極距(Electrical Cycle Length)

——一對磁極所占的長度,通常是N-N的距離,一般地推力大的電機, 極距也大,這和一對磁極間所能容納的導線匝數和長度有關

•推力常數(Force Constant)

——每一安培電流所能產生的推力

•反電動勢常數(Back EMF Constant)

——每1米/秒速度產生的反電勢電壓

•電機常數(Motor Constant)

——線圈產生的推力與消耗功率的比值

•持續電流(Continuous Current)

——線圈可以承受的連續通過的電流,持續通過這個電流時,線圈不會因為超過一定的 溫度而有被損壞的危險

•持續推力(Continuous Force)

——當線圈通過100%負載率的持續電流時產生的推力

•峰值電流(Peak Current)

——線圈短時間內可以通過的最大電流,一般峰值電流通過的時間不超過1秒

•峰值推力(Peak Force))

——線圈的通過峰值電流時產生的推力

•線圈最高溫度(Maximum Winding Temperature)

——線圈可以承受的最高溫度

•電機電阻(Resistance 25°C, phase to phase)

——線圈在25°C時的相間電阻

•電機電感(Inductance, phase to phase)

——線圈的相間電感

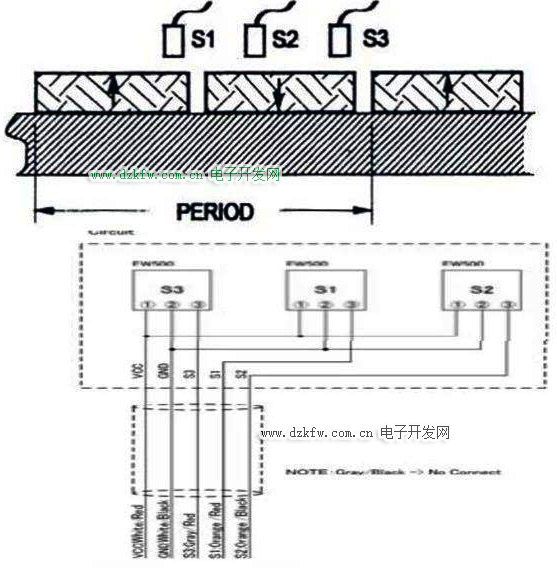

Hall位置反饋

光柵位置反饋

霍爾效應傳感器設在馬達里被激活 的磁體的面上。在這些信號放大器 轉換成適當的相電流。正弦換相是 使用線性編碼器信號回到控制器。一個共同的技術是利用霍爾效應同步磁場位置,然后切換到正弦換相。在任何情況下,換相的速度并非是限制因素。

六、直線電機的選型

6.1 直線電機選型的重要性

直線電機系統的結構與旋轉電機系統的結構有所不同。旋轉電機往往通過絲杠、皮帶輪等轉 動部件轉化為直線運動。而直線電機采用直接驅動技術,直線電機的性能起到了決定性的作用。直線電機用戶往往對負載的運動有一系列的要求。這樣就需要我們為客戶選擇一款合適的電機。如果選擇不當,則可能達不到客戶的要求,或者給客戶造成成本不必要的上漲。并不是所有的傳 統傳動機構都能被直線電機替代,如果工作狀態不能發揮直線電機的高速性能,這種替代可能是 不合理的。

傳統的旋轉電機可以通過減速機構保證功率的正常發揮,而直線電機系統的持續推力和最大推 力是有限制的,且卻不能通過減速等方式產生更大的力。所以當速度很低時,力也不能變大,所 以正常的功率不能被發揮出來。

另外對于成本問題,直線電機的前期成本雖然高于絲桿,但對于高精度的應用時,高等級的絲 桿的采購成本也會比較高,并且此時絲桿系統也需要考慮安裝線性編碼器,這樣直線電機和絲桿 之間的成本差距就會變得很小;并且絲桿傳動的平臺還存在著使用中的維護和磨損問題,由此帶 來的人工成本和維護成本也不容小視,最后,隨著直線電機的生產技術的提高以及量產化的不斷 擴大,其采購成本也在不斷降低。

6.2 根據客戶的要求選擇電機

直線電機的使用目前還沒有旋轉電機廣泛,了解直線電機的用戶還不是很多。用 戶在想使用直線電機時,沒有自行選擇直線電機的能力。這樣就需要我們根據用戶的 要求來幫用戶選擇。

由于用戶沒有選擇的能力,所以用戶只會提供他們的要求。根據直線電機應用場 合,這些要求往往是:行程、加速度、最高速度等。實際上,我們的客戶都不會給我 們這些數據。因為這些數據時需要計算出來的,用戶往往不會去計算,或者計算出來 的數據并不準確。這時候就需要我們想客戶了解,直線電機需要帶動什么樣的負載, 這個負載要做什么樣的運動。

6.2.1 確定運動曲線

在確定負載的運動曲線之前,我們先要了解客戶的負載是什么樣的。很多客戶的 負載都是加工件或者其他物料,直線電機除了驅動物料以外,還需要驅動放置或者固 定這些物料的置具或抓具。這些置具或抓具往往比物料更大、更重。我們需要了解的 是直線電機驅動的整個運動部分的質量。

這是我們選型時用到的真正負載

直線電機選型的基本原則是根據馬達的自身參數,利用數學關系計算出運動曲線 中所需要的最大推力和RMS力。當直線電機的最大推力和持續推力滿足這些要求時才可 以選擇。

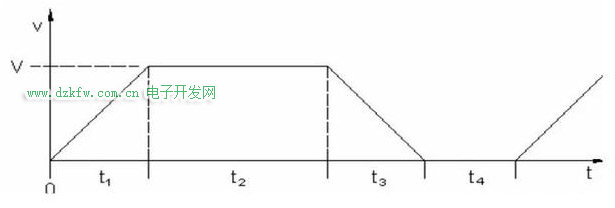

我們以最常見的運動曲線為例,要求從負載在 t 時間內從該軸的A點運動到B點, 距離為 s 。當負載加速到某一速度 v 以后做勻速運動,到達B點時速度為0,停頓一段 時間后,再從B點返回A點,返回時的要求與之前一樣,就這樣做來回往復運動,直到 加工完成。

這樣,我們可以根據客戶的要求把t分為三部分:

加速時間:t1

勻速時間:t2

減速時間:t3

我們把停頓時間命名為t4。

根據行程s,我們可以計算出t1、t2、t3,以及加速度a、減速度‐a。這樣我們就可以繪出運動曲線(v‐t),如下圖

6.2.2 計算和選擇

運動曲線圖上每個部分的力都可以計算出來,具體的計算方法如下:加速階段的力:

F1=(M1+M2)*a+Fc

勻速階段的力:

F2=Fc

減速階段的力:F3=(M1+M2)*(‐a)+Fc 停頓時電機不出力:

F4=0

其中:

a是加速階段和減速階段的加、減速度

M1是總的運動負載的質量 M2是電機線圈的質量

Fc是克服摩擦力的需求力,精密直線導軌的摩擦系數一般為0.01,所以一般設 Fc=0.01(M1+M2)1 k*

這樣,我們就可以算出整個過程中的RMS力和最大力

RMS力可由以下公式算出

而最大推力Fmax=Max(F1,F2,F3,F4) 算出RMS力和最大推力以后,可以按照一定的流程來選擇一款合適的直線電機

以上的計算只是在相對理想的條件下,實際應用時,系統往往對力有更高的需求,所 以我們在實際選型時,需要在計算中加入適當的余量。

返回頂部

返回頂部 刷新頁面

刷新頁面 下到頁底

下到頁底