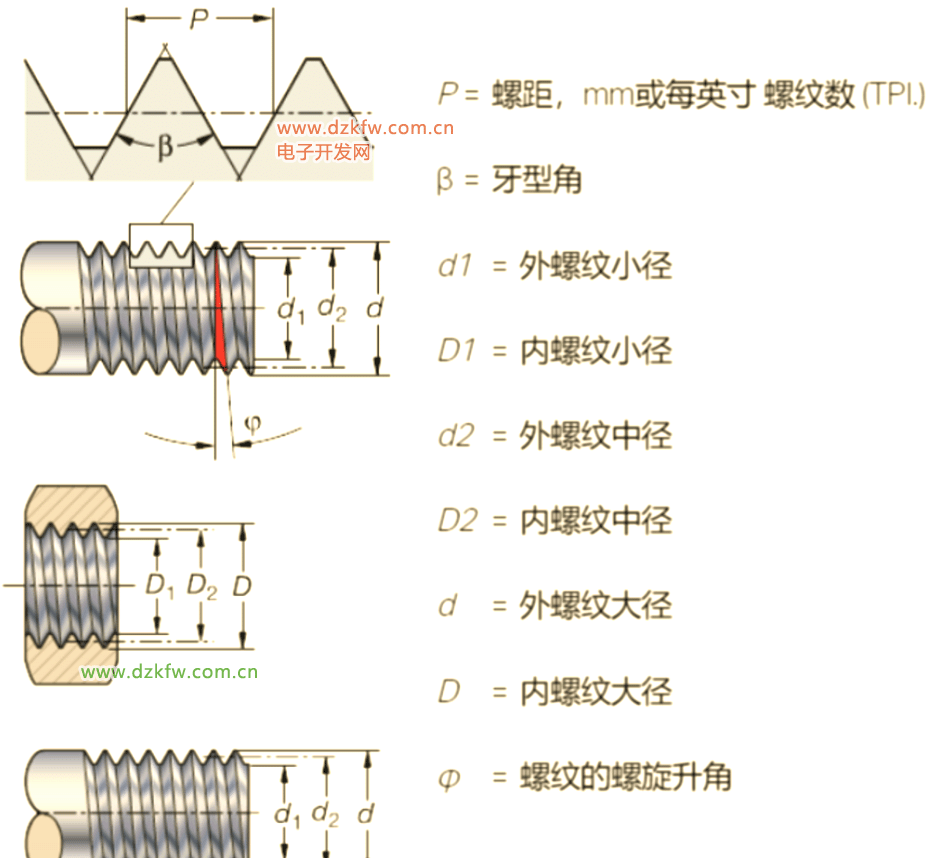

金屬切削加工螺紋是制造業(yè)中的一項(xiàng)關(guān)鍵技術(shù),涵蓋了車削、銑削、攻絲等多種方法。本文將聚焦于生產(chǎn)中最為常見的螺紋車削技術(shù),為您詳細(xì)解析其核心知識(shí)。首先,我們將探討螺紋加工的基礎(chǔ)概念與術(shù)語。

牙底

牙側(cè)

牙頂

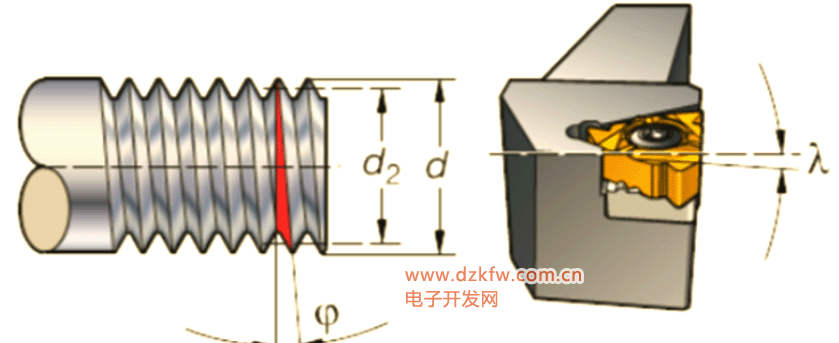

螺旋升角:

- 螺旋升角的大小受到螺紋直徑和螺距的共同影響。

- 刀片的牙側(cè)后角可以通過調(diào)整刀墊來進(jìn)行改變。

- 刃傾角,通常表示為γ,其常見值為1°,對應(yīng)于刀柄中的標(biāo)準(zhǔn)刀墊設(shè)置。

切入和切出螺紋時(shí)的切削力: - 在螺紋加工過程中,切削刀具切入和切出工件時(shí)會(huì)產(chǎn)生最高的軸向切削力。

- 若切削參數(shù)設(shè)置過高,可能導(dǎo)致夾緊不穩(wěn)定的刀片產(chǎn)生異常運(yùn)動(dòng)。

傾斜刀片以獲取適當(dāng)?shù)拈g隙:

在刀柄的刀片下方,通過使用刀墊,可以輕松地設(shè)置刃傾角。為了選擇合適的刀墊,可以參考刀具樣本中的詳細(xì)圖表。請注意,所有刀柄都標(biāo)配了角度設(shè)置為1°的標(biāo)準(zhǔn)刀墊。

根據(jù)刃傾角的需求來挑選合適的刀墊。工件直徑和螺距是決定刃傾角的關(guān)鍵因素。通過觀察下圖,我們可以發(fā)現(xiàn),當(dāng)工件直徑設(shè)定為40mm且螺距為6mm時(shí),所需的刀墊必須具備3°的刃傾角,這意味著標(biāo)準(zhǔn)刀墊無法滿足這一需求。

螺紋加工刀片與刀墊的標(biāo)識(shí):

在挑選適合的刀墊時(shí),我們需要注意螺紋加工刀片和刀墊的標(biāo)記。這些標(biāo)記提供了關(guān)于刀片與刀墊的關(guān)鍵信息,如尺寸、刃傾角等,幫助我們做出正確的選擇。

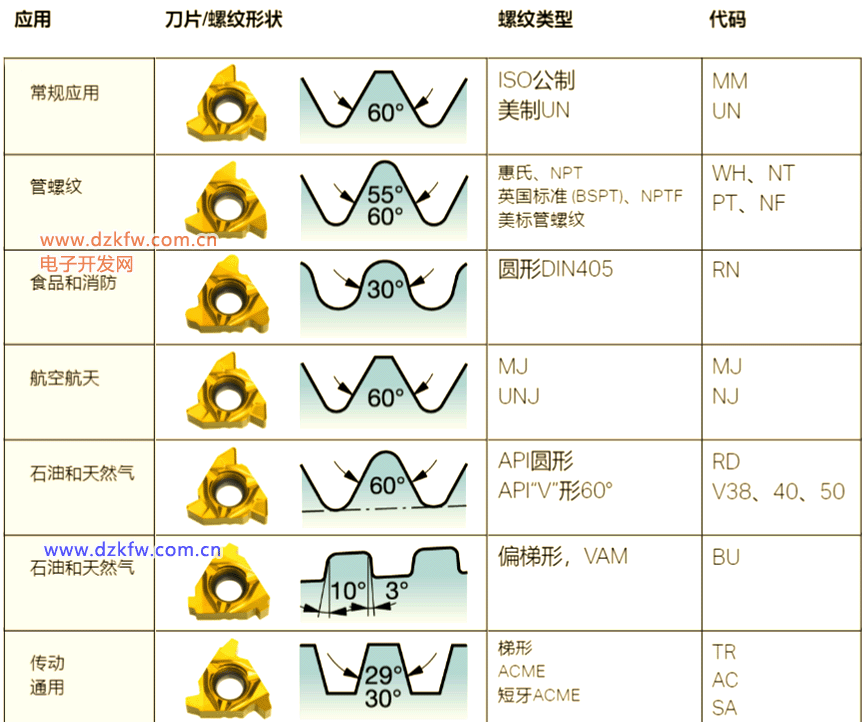

螺紋形狀與其應(yīng)用:

在螺紋加工過程中,選擇合適的刀墊至關(guān)重要。而要做出明智的決策,我們首先需要了解各種螺紋形狀及其特定的應(yīng)用場景。通過掌握這些信息,我們可以更準(zhǔn)確地匹配刀片與刀墊,確保加工效率和質(zhì)量的最大化。

螺紋刀片類型及夾持方案

多牙型刀片

這種刀片的特點(diǎn)是其具有多個(gè)牙形,適合加工多牙螺紋。在夾持時(shí),需要確保刀片的穩(wěn)定性,以獲得最佳的加工效果。同時(shí),選擇合適的刀墊也是關(guān)鍵,以確保加工過程中刀片的準(zhǔn)確性和耐用性。

優(yōu)點(diǎn):

- 減少了進(jìn)刀的次數(shù),提高了生產(chǎn)效率。

- 具有非常高的生產(chǎn)率。

缺點(diǎn):

- 夾持時(shí)需要保持穩(wěn)定,以確保加工質(zhì)量。

- 在完成螺紋加工后,需要預(yù)留足夠的退刀空間,以防止刀片損壞或干涉。

接下來,我們將探討另一種螺紋刀片類型——全牙型刀片。

接下來,我們將進(jìn)一步探討全牙型刀片的優(yōu)勢與不足。

優(yōu)點(diǎn):

- 精準(zhǔn)控制螺紋形態(tài),確保加工質(zhì)量。

- 減少毛刺產(chǎn)生,提高產(chǎn)品美觀度。

然而,全牙型刀片也存在一定的局限性:

- 刀片僅適用于特定螺距的切削,限制了其通用性。

接下來,我們將介紹另一種螺紋刀片類型——V牙型刀片。

接下來,我們將詳細(xì)探討V牙型刀片的特性。

優(yōu)點(diǎn):

- 靈活性高,同一種刀片即可用于加工多種螺距。

然而,V牙型刀片也存在一定的不足:

- 加工過程中可能產(chǎn)生毛刺,需要額外進(jìn)行去毛刺處理。

此外,我們還將介紹夾持方案i-LOCK,它利用位置固定的刀片進(jìn)行高剛性螺紋加工。在導(dǎo)軌的精準(zhǔn)引導(dǎo)下,刀片能夠準(zhǔn)確無誤地定位到指定位置。通過螺釘將導(dǎo)軌上的刀片壓回至刀片座中的徑向擋塊處,確保了可靠的刀片接口,從而延長了刀具的使用壽命并提升了螺紋加工的質(zhì)量。

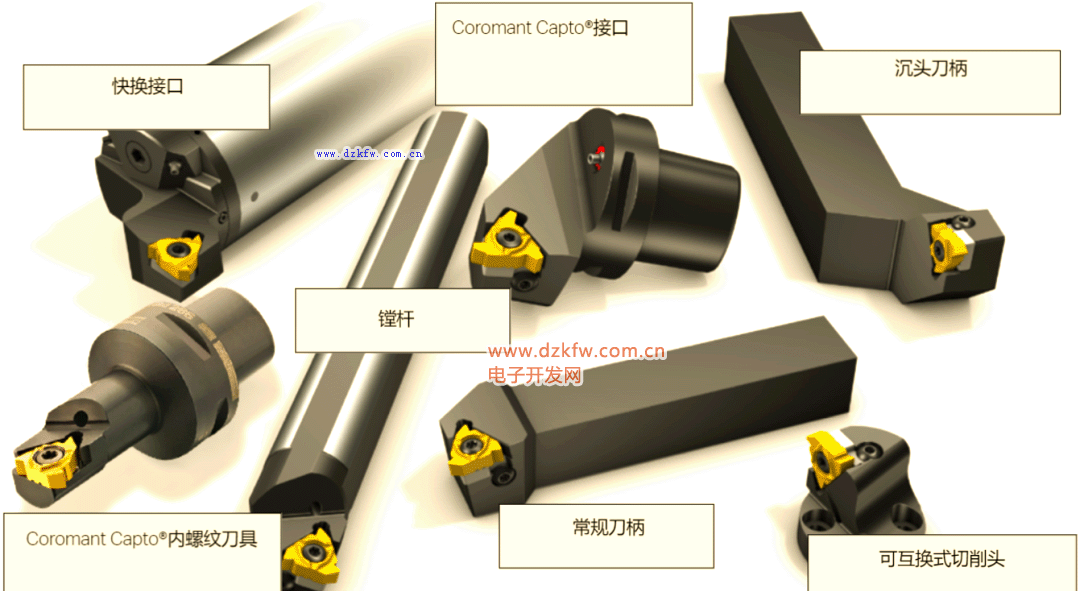

接下來,讓我們進(jìn)一步了解各種類型的刀柄。

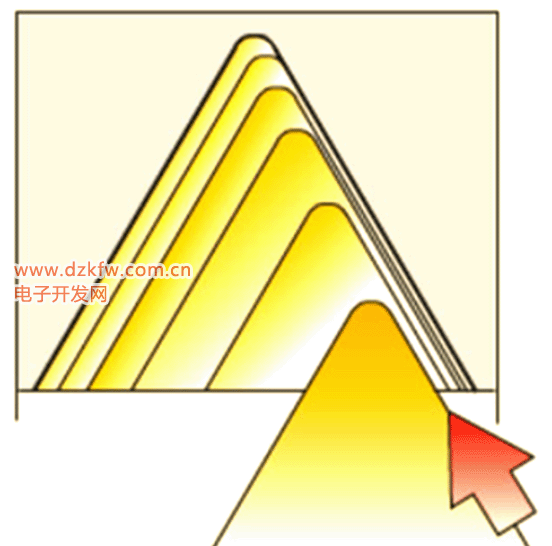

3種不同類型的進(jìn)刀方法及其影響

進(jìn)刀方法在螺紋加工過程中扮演著至關(guān)重要的角色,它不僅影響切削控制、刀片磨損,還對螺紋質(zhì)量和刀具壽命產(chǎn)生直接影響。以下將介紹三種不同類型的進(jìn)刀方法及其各自的特點(diǎn)和適用性。

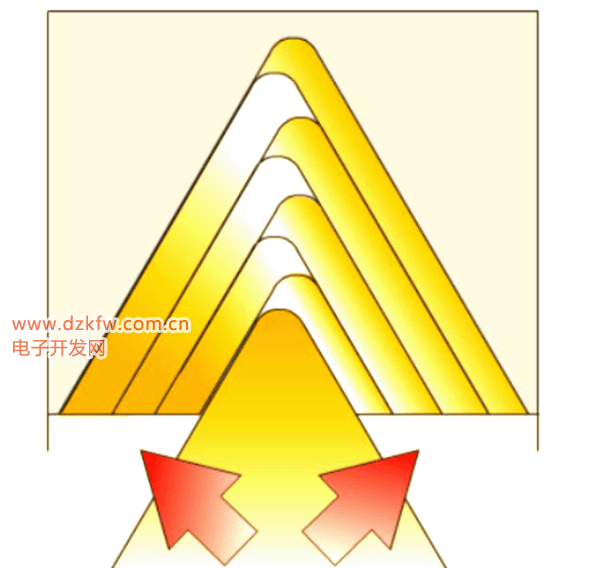

改進(jìn)式側(cè)向進(jìn)刀

這種進(jìn)刀方法廣泛應(yīng)用于多數(shù)數(shù)控機(jī)床,并可通過循環(huán)程序輕松實(shí)現(xiàn)。其特點(diǎn)包括:

-

切屑形態(tài)與傳統(tǒng)車削類似,更利于成形和引導(dǎo)。

-

軸向切削力得到降低,從而減少了振動(dòng)風(fēng)險(xiǎn)。

-

切屑較厚,但僅與刀片的一側(cè)接觸,減少了傳遞至刀片的熱量。

-

這種進(jìn)刀方法常被視為大多數(shù)螺紋加工工序的首選。

徑向進(jìn)刀

徑向進(jìn)刀是最早的非數(shù)控車床所采用的唯一進(jìn)刀方法,至今仍被廣泛使用。其特點(diǎn)包括: -

產(chǎn)生堅(jiān)硬的“V”形切屑,有利于切屑的排出。

-

刀片磨損均勻,提高了刀具的耐用性。

-

刀片座暴露于高溫環(huán)境中,這在一定程度上限制了進(jìn)刀的深度。

-

適用于細(xì)牙螺紋的加工,因?yàn)槠淝邢鳁l件較為溫和。

-

在加工粗牙螺紋時(shí),可能由于切削力的變化而產(chǎn)生振動(dòng),同時(shí)切屑的控制也相對較差。

-

對于加工硬化材料而言,這種進(jìn)刀方法是一個(gè)不錯(cuò)的選擇。

交替式進(jìn)刀

交替式進(jìn)刀在大牙型螺紋的加工中表現(xiàn)尤為出色。其特點(diǎn)如下: -

在處理螺距極大的螺紋時(shí),該進(jìn)刀方法能夠確保刀片磨損的均勻性,從而延長刀具的使用壽命。

-

切屑被設(shè)計(jì)成沿兩個(gè)方向排出,這一特性雖然有利于切屑的排出,但同時(shí)也增加了切屑控制的難度。

優(yōu)化加工效果的方法

在交替式進(jìn)刀的基礎(chǔ)上,為進(jìn)一步提升加工效果,我們可以嘗試以下方法:

- 合理選擇刀具:根據(jù)加工需求,挑選合適的刀具材質(zhì)和幾何尺寸,確保其能夠適應(yīng)特定的加工條件。

- 優(yōu)化切削參數(shù):通過調(diào)整切削速度、進(jìn)給量和切削深度等參數(shù),找到最佳的切削狀態(tài),從而提升加工效率和質(zhì)量。

- 強(qiáng)化切屑控制:針對交替式進(jìn)刀中切屑可能存在的問題,可以采取合理的切屑控制措施,如調(diào)整排屑槽設(shè)計(jì)、優(yōu)化冷卻液使用等,以確保切屑能夠順暢排出并得到有效控制。

切深逐層遞減與切深恒定

切深逐層遞減(切屑面積保持恒定)

* 這種方法在數(shù)控程序中非常普遍,它能實(shí)現(xiàn)穩(wěn)定的切屑面積。* 首次走刀深度最大,后續(xù)走刀深度逐漸減小,遵循樣本中的進(jìn)刀表推薦值。* 這種方式有助于獲得“平衡”的切屑面積,最后一次走刀深度約為07mm。切深恒定

* 在這種策略下,每次走刀的深度都是固定的。* 它對刀片質(zhì)量提出了更高的要求,并需要良好的切屑控制。* 但請注意,這種策略不適用于螺距大于TP5mm或16TP的情況。此外,在加工螺紋時(shí),可以利用額外余量來精修螺紋牙頂。這意味著在開始加工螺紋之前,不需要將胚料車削至精確的直徑。通過為精修牙頂?shù)镀A(yù)留03-07mm的材料,可以確保牙頂?shù)恼_成形。

外螺紋進(jìn)刀值推薦(ISO公制)

在加工外螺紋時(shí),遵循ISO公制標(biāo)準(zhǔn),我們可以得到一系列推薦的進(jìn)刀值。這些進(jìn)刀值不僅有助于確保螺紋的精確度,還能優(yōu)化加工效率。然而,值得注意的是,在實(shí)際操作中,我們還需要根據(jù)具體的材料特性、機(jī)床性能以及刀片質(zhì)量等因素,進(jìn)行靈活的調(diào)整和優(yōu)化。

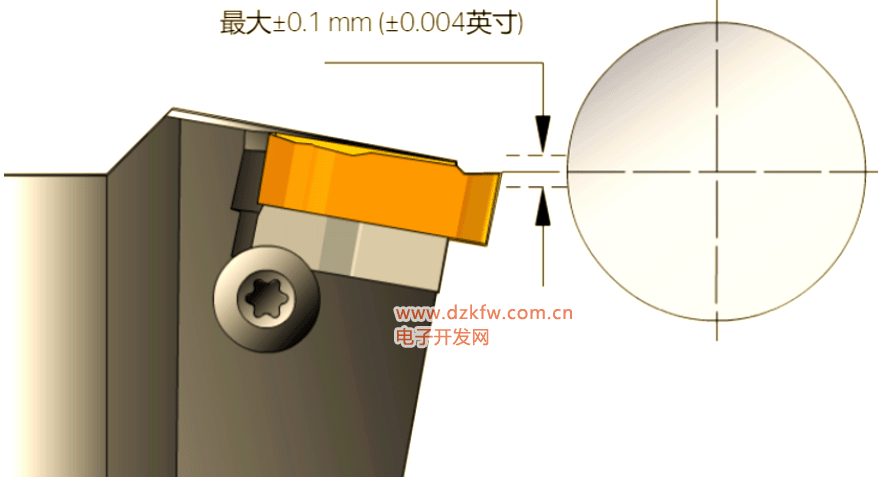

確保工件與刀具精準(zhǔn)對中

在加工外螺紋時(shí),必須確保工件與刀具嚴(yán)格對中,以避免切削刃位置出現(xiàn)偏差。過高的切削刃位置會(huì)導(dǎo)致后角減小,增加切削刃的剮蹭和破裂風(fēng)險(xiǎn);而過低的切削刃位置則可能影響螺紋牙型的正確性。因此,應(yīng)使用最大中心線偏差控制在±1mm以內(nèi),以確保加工質(zhì)量和效率。

螺紋車削應(yīng)用技巧

在螺紋車削前,務(wù)必檢查工件直徑是否具備足夠的加工余量,并增加14mm作為牙頂余量,以確保加工質(zhì)量。接下來,機(jī)床中需精確設(shè)定刀具位置,并仔細(xì)調(diào)整切削刃相對于中徑的設(shè)置。同時(shí),選擇適當(dāng)?shù)牡镀坌停ㄈ鏏、F或C槽型)至關(guān)重要,以確保螺紋的形狀和尺寸符合要求。

此外,通過調(diào)整刀墊確保刀片與傾斜刀墊之間有足夠且均勻的間隙,從而獲得正確的牙側(cè)間隙。若螺紋質(zhì)量不佳,需全面檢查裝夾系統(tǒng),包括機(jī)床本身。在數(shù)控程序中,應(yīng)仔細(xì)優(yōu)化進(jìn)刀方法、走刀次數(shù)和尺寸參數(shù)。同時(shí),確保切削速度與具體應(yīng)用相匹配,以獲得最佳的加工效果。

若工件螺紋螺距出現(xiàn)偏差,應(yīng)立即檢查機(jī)床螺距設(shè)置是否準(zhǔn)確。在切入工件前,建議刀具以3倍螺距的最小距離開始切削,以確保初始位置的準(zhǔn)確性。使用高精度冷卻液可有效延長刀具壽命并改善切屑控制。此外,快換系統(tǒng)能簡化裝夾過程,提高工作效率。

選擇刀具時(shí),需考慮懸伸長度、所需間隙以及裝夾剛性等因素。對于剛性較差的裝夾,建議選擇切削力更小的刀片。同時(shí),多牙型刀片在確保生產(chǎn)率和刀具壽命方面表現(xiàn)更佳,而V牙型刀片則可能生產(chǎn)率較低、刀具壽命較短。

在加工過程中,應(yīng)密切關(guān)注刀片磨損情況,通過優(yōu)化進(jìn)刀方法、調(diào)整刀片傾角和槽型、選擇合適材質(zhì)的刀片以及合理調(diào)整切削參數(shù)等方式,來延長刀具壽命并確保加工質(zhì)量。

返回頂部

返回頂部 刷新頁面

刷新頁面 下到頁底

下到頁底