金屬切削機床被稱為工作母機,即“生產機器”的機器,按其工作性質不同,分為多種類型,應用最普遍的是車床,其次是鉆床、磨床、鏜床、銑床、刨床,以及滾齒機等專用設備。

大多數金屬切削機床都是旋轉機械,具有旋轉機械的基本特征,其故障類型及其特征、振動信號的測量分析方法等都與旋轉機械診斷沒有多少區別。但是由于金屬切削機床的工作性質和所承擔的任務與一般機械有很大的差別,所以它又有與一般機械不同之處。認識了解金屬切削機床的特點是做好機床診斷的必要準備。

01 金屬切削機床的結構特點

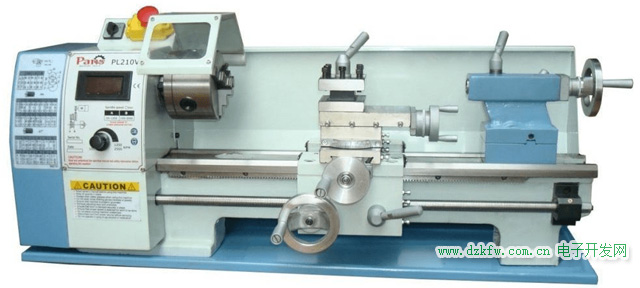

金屬切削機床的基本結構組成與一般機械沒有太大區別,通常也是由三大部分組成,即:動力部分(電動機或液壓泵),傳動系統(有齒輪傳動、帶傳動、液壓傳動三種型式)和工作機構(刀具或磨頭)。組成機器的基本零部件,與一般機械也沒有多少差別,主要零件有齒輪、帶輪、滾動軸承、滑動軸承、轉軸、聯軸節等。下圖是一臺普通車床的結構簡圖,通過它可以幫助我們進一步認識機床的一些特點。

圖2 普通車床結構簡圖

1—動力部分(電動機,被防護罩遮蓋);2—床頭箱;3—夾頭;4—刀架;5—尾座;6—床身;7—床腿;8—溜板箱;9—進給箱;10—掛輪箱;A—工件;n—工件轉速

金屬切削機床在性能結構方面與一般機械不同之處主要表現在:

1)整機穩定性好。為了保證金屬切削機床的加工精度,要求它具有高度的穩定性,所以機身一般都做成箱體結構,在各個方面的剛性都很高,致使機床內部故障引起的一般異常振動在機器表面的反映很不明顯。

2)為了滿足各種復雜加工工藝的需要,金屬切削機床變速檔次多,變速傳動系統相當復雜,傳動齒輪對密集、變速、變向頻繁。

02 金屬切削機床振動診斷的特點

金屬切削機床在振動診斷方面與其他非加工機械相比有3個顯著特點:

1)“雙高”標準。金屬切削機床振動診斷有兩個高標準:一是判別標準高。因為金屬切削機床是生產機器零件的機器。它們所加工出來的零件尺寸誤差要求一般都很高,有時只是一根頭發絲的幾分之一,甚至幾十分之一。按一般機械的振動標準根本達不到這樣的要求。所以對機床的振動控制相當嚴格。振動判斷的高標準是機床診斷的一個顯著特點。以普通車床為例,它處于良好狀態的振動值大概僅為一般機械振動標準的百分之一。

第二要求診斷儀器具有“高分辨率”。機床變速范圍大,傳動鏈上齒輪傳動對很多,有時各檔轉速很接近,甚至是無極變速。因此各對齒輪的嚙合頻率及其邊頻很接近,在作頻率分析時,要求儀器具有很高的頻率分辨率才能辨識清楚。

2)金屬切削機床的故障信息載體與一般機械有所不同。加工工件的質量是反映機床狀態的重要信息源。反映機床狀態的故障信息常常從加工工件的精度、表面粗糙度方面表現出來。而一般機械發生故障的宏觀表現主要從機器的二次效應(如振動、噪聲、溫度等參數值)表現出來。故一旦發現機床所加工的產品精度(尺寸精度和形位精度)或表面粗糙度達不到要求,在排除人為因素之后,主要都是從機床本身的運行狀態去找原因。很可能是機床的某個部位出了毛病。大量的診斷實例表明,從加工零件的質量上去分析機床的運行狀態,是診斷機床的主要思路。

3)精度診斷是機床診斷的重點。一般來說,機床的故障診斷包含兩方面的內容,其一是直接診斷機床各零部件的狀態;另一方面是從分析機床精度下降的原因去分析診斷機床存在的問題。通常情況下,當機床的加工誤差嚴重超差,甚至失去正常加工能力時,即認為機床存在故障,或是機床零件嚴重磨損、損壞,或是各零部件相互間的傳動關系或位置關系發生了變化。

影響機床精度的因素主要有三個:一是傳動系統(包括電動機、傳動帶和齒輪機構);二是工件系統(包括夾具);三是刀具系統(包括刀桿、刀架等)。如果機床出故障,主要應從這三個方面去尋找原因。

機床零部件常見的失效形式主要有:磨損、點蝕、塑變、膠合、斷裂、拉毛、質心偏移(不平衡)、松動、間隙過大、不對中等。機床故障的振動類型以準周期振動為主,約占75%。

返回頂部

返回頂部 刷新頁面

刷新頁面 下到頁底

下到頁底