一、 日常常見使用場(chǎng)景

1、動(dòng)作延時(shí)實(shí)現(xiàn)工藝要求

這恐怕是定時(shí)器出現(xiàn)的最先原因,比如工作臺(tái)工進(jìn)到位后在保持一定時(shí)間才退刀,以保證加工質(zhì)量。又如在壓裝機(jī),壓力達(dá)到后維持一定時(shí)間,使壓裝效果良好。

2、動(dòng)作延時(shí)使信號(hào)采集可靠

這種用法在工件測(cè)量中很常見。比如液壓工作臺(tái)將工件舉起,檢測(cè)機(jī)構(gòu)根據(jù)工件的厚度判斷其是否加工過(guò)。(又如測(cè)頭前進(jìn),根據(jù)零件尺寸判斷工件類型,都類同)。

這時(shí)就需要使用一個(gè)定時(shí)器,使液壓工作臺(tái)動(dòng)作到位一定時(shí)間后再采集檢測(cè)機(jī)構(gòu)的信號(hào),才能準(zhǔn)確可靠。

3、信號(hào)延時(shí)確保安全

在傳送帶動(dòng)作及有干涉危險(xiǎn)的動(dòng)作中,為確保安全,往往將到位信號(hào)延時(shí)作為下一步動(dòng)作的條件之一。

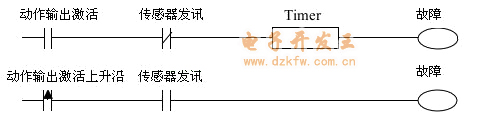

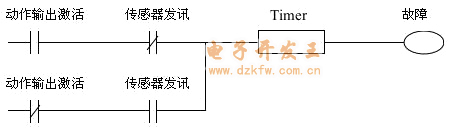

4、機(jī)械液壓動(dòng)作故障監(jiān)測(cè)

動(dòng)作在規(guī)定時(shí)間內(nèi)未到位則報(bào)警,這樣既有很好的自診斷功能,又能保障部件的安全。如機(jī)械滑臺(tái)可能因阻死而無(wú)法到位,可以及時(shí)斷開電機(jī)電源避免長(zhǎng)時(shí)間過(guò)載運(yùn)行。

一般用一個(gè)定時(shí)器實(shí)現(xiàn)正反向動(dòng)作監(jiān)測(cè)(當(dāng)然如果正反向動(dòng)作時(shí)間相差太大,如工進(jìn)速度較慢的滑臺(tái),則需使用兩個(gè)):

5、 液壓壓力、流量傳感器的監(jiān)控

這類傳感器和上述動(dòng)作到位傳感器有點(diǎn)區(qū)別,就是動(dòng)作激活一定時(shí)間后接通,動(dòng)作斷開一定時(shí)間后才斷開。

6、 間歇性動(dòng)作

如定時(shí)潤(rùn)滑,定時(shí)走紙等場(chǎng)合。

二、 特殊使用場(chǎng)景

有些場(chǎng)合巧妙地使用定時(shí)器或替代設(shè)計(jì),可以達(dá)到巧妙的效果。

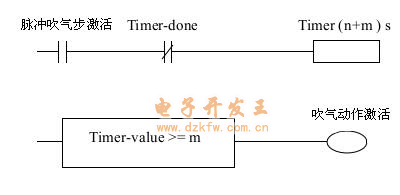

1、脈沖吹氣(斷續(xù)輸出)

在清洗機(jī)中經(jīng)常遇到脈沖吹氣的場(chǎng)合:隔m秒吹n秒。

這種情況最易想到的是使用兩個(gè)定時(shí)器,一個(gè)m秒,一個(gè)n秒,先后觸發(fā),即m秒定時(shí)完激活n秒定時(shí)器,與此同時(shí)激活吹氣輸出,待n秒定時(shí)完再切斷輸出,同時(shí)激活下一輪的m秒定時(shí),如此周而復(fù)始直到脈沖吹氣結(jié)束。

然而這樣的設(shè)計(jì)有些煩瑣,而且還稍有點(diǎn)難度。我們注意到,許多PLC系統(tǒng)中,定時(shí)器都有相應(yīng)的定時(shí)完成(timer-done)狀態(tài)位及定時(shí)當(dāng)前值(timer-value)狀態(tài)字。巧妙地運(yùn)用這兩個(gè)狀態(tài)變量,我們使用一個(gè)m+n秒定時(shí)器,就可以簡(jiǎn)單明了地編寫出這個(gè)程序來(lái)。

此外,指示燈閃爍也可以用這種方法編程。現(xiàn)在的PLC系統(tǒng)大都有系統(tǒng)固有的位變量,直接具有閃爍功能,只是它亮和滅的時(shí)間是相等的,這種情況其實(shí)是上述編程的一種特例而已。(即m=n的情況)

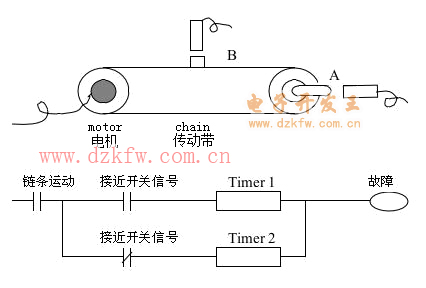

2、 鏈條傳動(dòng)監(jiān)測(cè)(斷續(xù)輸入監(jiān)測(cè))

鏈條傳動(dòng)監(jiān)測(cè)一般采用接近開關(guān),如圖A處(感應(yīng)塊在軸上),或B處(感應(yīng)塊在鏈條上)。這樣的情況屬于斷續(xù)輸入,即鏈條運(yùn)轉(zhuǎn)時(shí),接近開關(guān)輸入既不能始終為0,也不能始終為1。

如果使用定時(shí)器編程,我們同樣需要兩個(gè)定時(shí)器如下:

注意接近開關(guān)在任何情況下只能取0和1兩種狀態(tài)之一,所以這里的timer-value1和timer-value2不能合二為一。

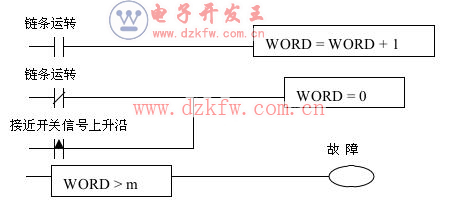

以上編程并不復(fù)雜,但為此使用兩個(gè)定時(shí)器總覺(jué)得有點(diǎn)“奢侈”,特別是在功能塊數(shù)目不多的小型PLC,如果要監(jiān)測(cè)的東西多了,定時(shí)器就會(huì)不夠用。

于是有些程序設(shè)計(jì)者“發(fā)明”了另外一種定時(shí)器:運(yùn)用字變量word,每個(gè)掃描循環(huán)加1,所以word變量的值就代表經(jīng)過(guò)的掃描次數(shù),它乘上掃描周期就可以大致地表征定時(shí)時(shí)間了。

由于每個(gè)掃描周期不盡相等,(它因程序執(zhí)行而每個(gè)周期都在波動(dòng),略有差別),所以這樣的定時(shí)器方法并不精確,在前面所述的實(shí)現(xiàn)工藝要求延時(shí)等場(chǎng)合不宜使用,但在其它許多場(chǎng)合則很實(shí)用。例如這個(gè)鏈條監(jiān)控的程序,用一個(gè)WORD變量就夠了。而字變量相對(duì)多得多,可以說(shuō)大大擴(kuò)充了定時(shí)器的數(shù)量。

3、 電機(jī)啟動(dòng)過(guò)程中的定時(shí)

在電機(jī)啟動(dòng)過(guò)程中有許多場(chǎng)合要用到定時(shí)器,機(jī)床設(shè)計(jì)中有時(shí)用硬件定時(shí),有時(shí)用軟件定時(shí)。

(1)、分時(shí)啟動(dòng),錯(cuò)開高峰

由于電機(jī)啟動(dòng)冷電流大,所以在有多臺(tái)電機(jī)時(shí)經(jīng)常采用分時(shí)啟動(dòng)方案。

(2)、定時(shí)切除啟動(dòng)電阻

在大功率電機(jī)降壓?jiǎn)?dòng)過(guò)程中,需要逐級(jí)切除電阻,在不裝備電壓電流或轉(zhuǎn)速檢測(cè)裝置的情況下,可以采用定時(shí)的方法切除電阻。

(3)、定時(shí)脈沖啟動(dòng)法

在一種三菱磨床上見到一種特殊的啟動(dòng)方式,它既無(wú)變頻器,又無(wú)軟啟動(dòng),也沒(méi)有啟動(dòng)電抗,啟動(dòng)時(shí),接觸器吸合2S,在斷開2S,此時(shí)砂輪已開始緩慢運(yùn)轉(zhuǎn);然后再吸合2S,再斷開2S,如此反復(fù)三次,使砂輪由慢到快完成啟動(dòng)過(guò)程。這種方法每次吸合時(shí)都有較大沖擊,但效果比一次吸合啟動(dòng)要好。這種方法可以借鑒,筆者給它取名為“脈沖啟動(dòng)法”。

4、 延時(shí)抽取

地泵電機(jī)在液面上限傳感器發(fā)訊后啟動(dòng),如果沒(méi)有裝備液面下限傳感器,一般采用延時(shí)運(yùn)轉(zhuǎn)一定時(shí)間后停泵的方法。

此外單向限溫的加熱或冷卻裝置也采用類似的辦法。當(dāng)然,這類情況使用單穩(wěn)態(tài)也很好。

返回頂部

返回頂部 刷新頁(yè)面

刷新頁(yè)面 下到頁(yè)底

下到頁(yè)底