É»(n®®i)żX›ÜłĪ

É»(n®®i)żX›ÜłĪ

”…“ĽāÄÕ‚żX›ÜļÕ“ĽāÄÉ»(n®®i)żX›ÜĹM≥…ĶńĻ≤‹óżX›ÜłĪ(ąD6-44)°£∂ŗ”√”ŕ–––«›ÜŌĶ÷–°£≥£”√É»(n®®i)żX›ÜłĪ”–£ļ∆Ĺ––›SÉ»(n®®i)żX›ÜłĪ(įŁņ®÷ĪżX°Ę–ĪżX°Ę»ň◊÷żX)£ĽŌŗĹĽ›SÉ»(n®®i)żX›ÜłĪ£ĽĹĽŚe›SÉ»(n®®i)żX›ÜłĪ(”√Ķń›^…Ŕ)°£É»(n®®i)żX›ÜłĪļÕÕ‚żX›ÜłĪŌŗĪ»£¨”–Ō¬Ń–ŐōŁc£ļĹY(ji®¶)ėč(g®įu)ĺoúź°Ę’TĆß(d®£o)«ķ¬ įŽŹĹīů°Ę÷ōļŌ∂»īů°Ęň≤ēráßļŌżXĒĶ(sh®ī)∂ŗ£¨Ļ§◊ų∆Ĺ∑Ä(w®ßn)°Ę‘Ž¬ē–°£ĽĽ¨Ą”ŌĶĒĶ(sh®ī)–°£Ľ≥–›dń‹Ń¶īů£ĽńŅ«įÉ»(n®®i)żX›Üľ”Ļ§…‘”–ņߎy£¨‘O(sh®®)”č“™«ůáņ(y®Ęn)łŮ£¨∑ŮĄtŅ…ń‹įl(f®°)…ķłų∑Nł……ś¨F(xi®§n)Ōů°£

∆Ĺ––›SÉ»(n®®i)áßļŌĚuť_ĺÄ÷ĪżXąA÷ýżX›ÜłĪ

”…“ĽāÄĚuť_ĺÄąA÷ýÕ‚żX›ÜļÕ“ĽāÄŌŗŇšĶńĚuť_ĺÄąA÷ýÉ»(n®®i)żX›ÜĹM≥…Ķń∆Ĺ––›SżX›ÜłĪ°£∆šáßļŌŐō–‘≥żĺŖ”–∆Ĺ––›SĚuť_ĺÄąA÷ýżX›ÜłĪĶń»ę≤ŅáßļŌŐō–‘Õ‚£¨ŖÄĺŖ”–£ļĻ≤‹óżX√ś≥ ÕĻįľáßļŌ£¨’TĆß(d®£o)«ķ¬ įŽŹĹīů£¨Ĺ””|Źä∂»łŖ£ĽĽ¨Ą”ŌĶĒĶ(sh®ī)–°£¨ĚôĽ¨ólľĢÉě(y®≠u)£¨ŅĻńzļŌń‹Ń¶Źä£¨ńÕń•ďp£ĽáßļŌżXĒĶ(sh®ī)∂ŗ£¨÷ōļŌ∂»īů£¨‘Ž¬ē–°£¨Ļ§◊ų∆Ĺ∑Ä(w®ßn)£ĽĹY(ji®¶)ėč(g®įu)ĺoúźĶ»ŐōŁc£¨Ķę‘O(sh®®)”č›^ŹÕ(f®ī)Žs£¨ģĒ(d®°ng)ÖĘĒĶ(sh®ī)ŖxďŮ≤ĽģĒ(d®°ng)ēr£¨Ņ…ń‹“ż∆ūáßļŌł……śĽÚ«–żXł……ś°Ęį≤—bł……ś°£

∆Ĺ––›SÉ»(n®®i)áßļŌĚuť_ĺÄ–ĪżXąA÷ýżX›ÜłĪ

”…ŌŗŇšĶńĚuť_ĺÄ–ĪżXÕ‚żX›ÜŇcĚuť_ĺÄ–ĪżXÉ»(n®®i)żX›ÜĹM≥…Ķń∆Ĺ––›SÉ»(n®®i)áßļŌąA÷ýżX›ÜłĪ°£“ä°į∆Ĺ––›SĚuť_ĺÄąA÷ýżX›ÜłĪ°ĪŇc°į–ĪżXÉ»(n®®i)żX›ÜłĪ°Ī°£

É»(n®®i)áßļŌ»ň”ÓżXąA÷ýżX›ÜłĪ

”…ŌŗŇšĶń“ĽāÄ»ň◊÷żXąA÷ýÕ‚żX›ÜŇc“ĽāÄ»ň”ÓżXąA÷ýÉ»(n®®i)żX›ÜĹM≥…ĶńżX›ÜłĪ£¨“Ľį„ «÷ł°į∆Ĺ––›SÉ»(n®®i)áßļŌĚuť_ĺÄ»ň◊÷żXąA÷ýżX›ÜłĪ°Ī°£ňŁĺŖ”––ĪżXÉ»(n®®i)żX›ÜłĪĶńňý”–áßļŌŐō–‘£¨”÷ĺŖ”–‘ŕĻ§◊ųŖ^≥Ő÷–ń‹◊‘––∆Ĺļ‚›SŌÚѶĶń–‘ń‹°£”…”ŕ»ň◊÷żX›ÜŅ…≤…”√›^īůĶń¬›–żĹ«£¨ňý“‘–ĪżX›ÜłĪĶńáßļŌŐō–‘łŁěť√ųÔ@°£

Ěuť_ĺÄ…ŔżX≤ÓÉ»(n®®i)żX›ÜłĪ

żXĒĶ(sh®ī)≤Óļ‹…Ŕ(z2-z1=l°ę4)Ķń“ĽĆ¶ŌŗáßĚuť_ĺÄżX›ÜĹM≥…ĶńÉ»(n®®i)żX›ÜłĪ°£∂ŗ”√”ŕĚuť_ĺÄ…ŔżX≤Ó–––«żX›ÜāųĄ”£¨∂ÝÜő™ö◊ųěťāųĄ”ôCėč(g®įu)Ķń…ŔżX≤ÓÉ»(n®®i)żX›ÜłĪĄtļ‹…Ŕ£¨“ÚěťňŁ≤ĽĶę≤Ľń‹ę@Ķ√›^īůāųĄ”Ī»£¨∂Ý«“‘ŕ‘O(sh®®)”č°Ę÷∆‘ž°Ęį≤—bĶ»∑Ĺ√śļ‹¬ťü©°£

Ěuť_ĺÄ…ŔżX≤ÓÉ»(n®®i)żX›ÜłĪ”√”ŕĚuť_ĺÄ…ŔżX≤Ó–––«żX›ÜāųĄ”ēr£¨żXĒĶ(sh®ī)≤Ó¶§z=z2-z1‘Ĺ–°£¨āųĄ”Ī»‘Ĺīů£¨Ć¶”ŕ ha*=1°Ęa=20°„ĶńĚuť_ĺÄÉ»(n®®i)żX›ÜłĪ¶§z–°ĶĹń≥“ĽĒĶ(sh®ī)÷Ķ£¨ĆĘģa(ch®£n)…ķłų∑Nł……ś¨F(xi®§n)Ōů°£ěťŃňĪ‹√‚ł……ś£¨ ĻÉ»(n®®i)żX›ÜłĪ’ż≥£Ļ§◊ų£¨‘ŕ‘O(sh®®)”č…ŔżX≤ÓÉ»(n®®i)żX›ÜłĪērÕ®≥£≤…”√»ż∑N∑Ĺ∑®£ļ∆š“Ľ£¨≤…”√∂ŐżX£¨ľī Ļha*£ľ1 £¨≥£”√ĶńżX–őÖĘĒĶ(sh®ī) «ha*=0.75°ę0.8£¨a=20°„£¨c*=0.3°ę0.45£Ľ∆š∂Ģ£¨ļŌņŪĶō≤…”√◊ÉőĽ∑Ĺ∑®ļÕ◊ÉőĽŌĶĒĶ(sh®ī)£Ľ∆š»ż£¨‘ŲīůĶ∂ĺŖĶńżX–őĹ«£¨”…”ŕĶ∂ĺŖ «ėň(bi®°o)ú (zh®≥n)ÖĘĒĶ(sh®ī)£¨łń◊ÉżX–őĹ«›^ěťņߎy£¨ļ‹…ŔĎ™(y®©ng)”√°£»ż∑N∑Ĺ∑®÷–Ķŕ∂Ģ∑N∑Ĺ∑®Ī»›^”––ß°ĘļŌņŪ£¨Ļ ◊Óěť≥£”√°£∆šĺŖůw◊ÉőĽ∑Ĺ∑®ĶńŖxďŮļÕ‘O(sh®®)”č”čň„Ņ…ÖĘŅľ”–ÍP(gu®°n)ŔYŃŌ°£É»(n®®i)żX›ÜłĪĶńłų∑Nł……ś¨F(xi®§n)ŌůļÕĪ‹√‚∑Ĺ∑®Ņ…ÖĘŅľ”–ÍP(gu®°n)ólńŅ°£

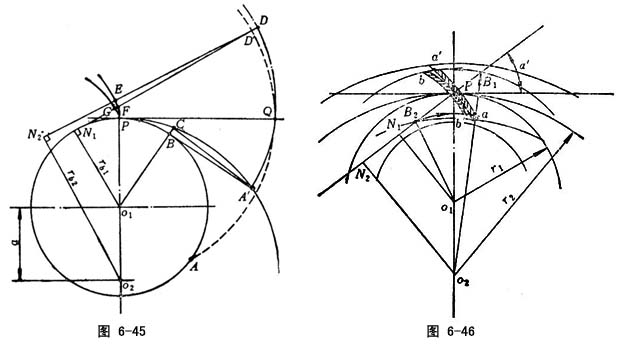

áßļŌĹ«ěťŃ„ērĶńÉ»(n®®i)żX›ÜłĪ

Ń„żX≤ÓĶńÉ»(n®®i)żX›ÜłĪ£¨rb1=rb2£¨É…ĽýąA÷ōļŌĻĚ(ji®¶)Łc¬š‘ŕĽýąA…Ō£¨rb1=r1°š£¨rb2=r2°š£¨Ŗ@ēráßļŌĺÄļÕĽýąAĻę«–ĹóĶńäAĹ«ěťŃ„£¨ľīáßļŌĹ«a°š=0°£ŃŪÕ‚»Ű‘O(sh®®)”čĶńÉ»(n®®i)żX›ÜłĪrb1=r1°š£¨rb2=r2°š£¨Ŗ@ērÉ…ĽýąA‘ŕPŁcÉ»(n®®i)«–£¨ňý“‘Ŗ^ĻĚ(ji®¶)ŁcP◊ųĶńáßļŌĹ«“ŗěťŃ„°£”…ąD6-45Ņ…÷™£¨ģĒ(d®°ng)áßļŌĹ«ěťŃ„ēr£¨Īō»Ľģa(ch®£n)…ķÉ»(n®®i)żX›ÜłĪĶńżXņ™÷ōĶŁł……ś°£»Ű”√≤ŚżXĶ∂ľ”Ļ§“≤ĆĘģa(ch®£n)…ķŪĒ«–°£ěťŃňĪ‹√‚a°š=0ērĶńżXņ™÷ōĶŁł……ś£¨Ď™(y®©ng)≤…”√ōď(f®ī)◊ÉőĽĶńÕ‚żX›ÜļÕ’ż◊ÉőĽĶńÉ»(n®®i)żX›Ü£¨ĽÚ≤…”√«–ŌÚ◊ÉőĽ°£

∆Ĺ––›SÉ»(n®®i)áßļŌĚuť_ĺÄąA÷ýżX›ÜłĪ∂ň√ś”––ßĻ≤‹óżXņ™

∆Ĺ––›SÉ»(n®®i)áßļŌĚuť_ĺÄąA÷ýżX›ÜłĪ£¨∂ň∆Ĺ√śÉ»(n®®i)Ļ≤‹óŁc‘ŕżX√ś…ŌĶńľĮļŌĺÄ£¨∑Q∂ň√ś”––ßĻ≤‹óżXņ™°£”––ßĻ≤‹óżXņ™Ņ…”√◊ųąD∑®«ůĶ√°£»ÁąD6-46ňý ĺ£ļŪĒąAra1ĹĽN1N2”ŕB1£¨“‘o2B1ěťįŽŹĹ◊ųąAĹĽīůżX›ÜżXņ™”ŕa°š£¨Ąt ![]() ěť”––ßżXņ™°£Õ¨ė”£¨ŪĒąAra2ĹĽN1N2”ŕB2£¨“‘ o1B2ěťįŽŹĹ◊ųąA£¨ĹĽ–°żX›ÜżXņ™”ŕb°š£¨Ąt

ěť”––ßżXņ™°£Õ¨ė”£¨ŪĒąAra2ĹĽN1N2”ŕB2£¨“‘ o1B2ěťįŽŹĹ◊ųąA£¨ĹĽ–°żX›ÜżXņ™”ŕb°š£¨Ąt ěť–°żX›ÜĶń”––ßżXņ™°£

ěť–°żX›ÜĶń”––ßżXņ™°£

ōď(f®ī)áßļŌĹ«

”√≤ŚżXĶ∂ľ”Ļ§É»(n®®i)żX›Üēr£¨»Ű≤ŚżXĶ∂ĶńżXĒĶ(sh®ī)Ŗ^∂ŗ£¨Ņ…ń‹ģa(ch®£n)…ķōď(f®ī)áßļŌĹ«¨F(xi®§n)Ōů£¨Ŗ@ēr≤ŚżXĶ∂ļÕÉ»(n®®i)żX›ÜĶńÉ…āÄĽýąA≤ĽŌŗĹĽ£¨áßļŌĺÄüo∑®◊ų≥Ų£¨≤ĽŅ…ń‹Ćć¨F(xi®§n)’żī_áßļŌ£¨“≤üo∑®ľ”Ļ§≥Ų’żī_żX–ő°£Ļ “™Ī‹√‚ōď(f®ī)áßļŌĹ«ģa(ch®£n)…ķ£¨łýďĢ(j®ī)üoā»(c®®)Ō∂áßļŌ∑Ĺ≥Ő Ĺ£¨Ņ…Ķ√≥Ų≤Ľģa(ch®£n)…ķōď(f®ī)áßļŌĹ«ĶńólľĢ°£

Ěuť_ĺÄÉ»(n®®i)żX›ÜĶńŹĹŌÚ◊ÉőĽ

ńŅ«į£¨Ěuť_ĺÄÉ»(n®®i)żX›Ü∂ŗ”√≤ŚżXĶ∂«–÷∆(ąD6-47a)£¨»Ű‘ŕ«–żXēr£¨Ōŗƶłń◊ÉĶ∂ĺŖŇcżX›ÜŇųĶńőĽ÷√(ąD6-47b)£¨“ŗŅ…«–Ōų≥ŲŹĹŌÚ◊ÉőĽĶńĚuť_ĺÄÉ»(n®®i)żX›Ü°£≤ŚżXĶ∂ĆćŽH…Ō «“ĽāÄ◊ÉőĽżX›Ü£¨‘ŕ≤ĽÕ¨∂ň√śÉ»(n®®i)(«į»–√śÉ»(n®®i))£¨ĺŖ”–≤ĽÕ¨Ķń◊ÉőĽŌĶĒĶ(sh®ī)£¨x0=0Ķń«į»–√ś∑Q‘≠ ľĹō√ś£¨ľs∂®£ļ”√‘≠ ľĹō√ś≤ŚżXĶ∂ľ”Ļ§żX›Ü£¨ģĒ(d®°ng)?sh®ī)∂ĺŖ”…ľ”Ļ§ė?bi®°o)ú (zh®≥n)żX›ÜērĶńőĽ÷√Ŗh(yu®£n)ŽxĪĽľ”Ļ§żX›ÜĶń÷––ń£¨ ĻôCī≤÷––ńĺŗ‘Ųīů’Ŗ£¨◊ÉőĽŌĶĒĶ(sh®ī)»°’ż÷Ķ£¨∑ī÷ģ»°ōď(f®ī)÷Ķ£¨ľ”Ļ§≥ŲĀŪĶńÉ»(n®®i)żX›Ü∑÷Ąeěť’ż◊ÉőĽżX›ÜļÕōď(f®ī)◊ÉőĽżX›Ü°£ľ”Ļ§É»(n®®i)żX›ÜŇcľ”Ļ§Õ‚żX›ÜŌŗĪ»£¨”…”ŕ◊ÉőĽ“ż∆ūĶńżX›Üé◊ļő≥ŖīÁ◊ÉĽĮ÷ģťgĶń÷ų“™Ö^(q®Ī)Ąe‘ŕ”ŕżXļŮŇcĻę∑®ĺÄĶń≤ĽÕ¨£¨’ż◊ÉőĽÉ»(n®®i)żX›Ü≤Ľ «‘Ųīů∂Ý «úp–°°£

ěťĪ„”ŕ”čň„£¨į—É»(n®®i)żX›ÜĶńżX≤ŘŅī≥…Õ‚żX›ÜĶń›ÜżX£¨Ŗ@āÄľŔŌŽĶńÕ‚żX›Ü”√żXólĶ∂ĺŖľ”Ļ§ērĶń◊ÉőĽŌĶĒĶ(sh®ī)£¨◊ųěťÉ»(n®®i)żX›ÜĶń◊ÉőĽŌĶĒĶ(sh®ī)ąD6-47c£¨Ŗ@ērĺÕŅ…“‘”√ŌŗĎ™(y®©ng)ĶńÕ‚żX›ÜĶń”čň„Ļę Ĺ°ĘąDĪŪĶ»°£ĶęÉ»(n®®i)żX›ÜĶńżXłýłŖ°ĘżXłýąA÷ĪŹĹ «”√≤ŚżXĶ∂ľ”Ļ§ērôCī≤÷––ńĺŗa0ī_∂®Ķń°£

É»(n®®i)żX›ÜłĪĶńōď(f®ī)áßļŌ¨F(xi®§n)Ōů É»(n®®i)żX›ÜłĪĽÚ≤ŚżXĶ∂ŇcżX›ÜŇųĶńáßļŌ£¨»Ű∆šáßļŌĹ«a°š(ĽÚa0°š)£ľ0∑Qōď(f®ī)áßļŌ¨F(xi®§n)Ōů£¨Ŗ@∑N¨F(xi®§n)Ōůģa(ch®£n)…ķĶńĹY(ji®¶)ĻŻ «£¨É…żX›Ü(ĽÚĶ∂ĺŖŇcżXŇų)ĶńĽýąA≤ĽŌŗĹĽ£¨õ]”–Ļę«–ĺÄ£¨Ŗ@ƶĚuť_ĺÄżX›Ü–ő≤Ľ≥…áßļŌĺÄ£¨üo∑®’ż≥£Ļ§◊ų°£ňý“‘ōď(f®ī)áßļŌ¨F(xi®§n)Ōů≤Ľ‘ ‘Sģa(ch®£n)…ķ£¨”ŕ «ĪōŪöĚM◊„ólľĢa°š(ĽÚa0°š)£ĺ0£¨Ŗ@ēr£ļ

É»(n®®i)żX›ÜłĪĽÚ≤ŚżXĶ∂ŇcżX›ÜŇųĶńáßļŌ£¨»Ű∆šáßļŌĹ«a°š(ĽÚa0°š)£ľ0∑Qōď(f®ī)áßļŌ¨F(xi®§n)Ōů£¨Ŗ@∑N¨F(xi®§n)Ōůģa(ch®£n)…ķĶńĹY(ji®¶)ĻŻ «£¨É…żX›Ü(ĽÚĶ∂ĺŖŇcżXŇų)ĶńĽýąA≤ĽŌŗĹĽ£¨õ]”–Ļę«–ĺÄ£¨Ŗ@ƶĚuť_ĺÄżX›Ü–ő≤Ľ≥…áßļŌĺÄ£¨üo∑®’ż≥£Ļ§◊ų°£ňý“‘ōď(f®ī)áßļŌ¨F(xi®§n)Ōů≤Ľ‘ ‘Sģa(ch®£n)…ķ£¨”ŕ «ĪōŪöĚM◊„ólľĢa°š(ĽÚa0°š)£ĺ0£¨Ŗ@ēr£ļ

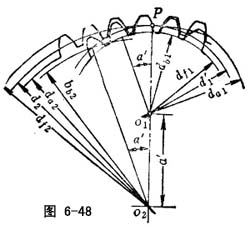

Ěuť_ĺÄÉ»(n®®i)żX›ÜłĪé◊ļő≥ŖīÁąD ėň(bi®°o)◊Ę÷ÝĚuť_ĺÄÉ»(n®®i)żX›ÜłĪłųāÄ≥ŖīÁļÕ√Ż∑Q(Ņ…”√īķŐĖĪŪ ĺ)£¨≤Ęń‹√ųÔ@ĪŪ ĺňŁāÉ÷ģťgŌŗĽ•ÍP(gu®°n)ŌĶĶńáßļŌąD°£

ėň(bi®°o)◊Ę÷ÝĚuť_ĺÄÉ»(n®®i)żX›ÜłĪłųāÄ≥ŖīÁļÕ√Ż∑Q(Ņ…”√īķŐĖĪŪ ĺ)£¨≤Ęń‹√ųÔ@ĪŪ ĺňŁāÉ÷ģťgŌŗĽ•ÍP(gu®°n)ŌĶĶńáßļŌąD°£

É»(n®®i)żX›ÜłĪĶńŖ^∂…«ķĺÄł……ś

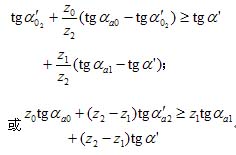

É»(n®®i)żX›ÜłĪ‘ŕáßļŌŖ^≥Ő÷–£¨”…”ŕ‘O(sh®®)”č≤ĽģĒ(d®°ng)£¨–°żX›ÜĶńżXŪĒŅ…ń‹ļÕÉ»(n®®i)żX›ÜĶńŖ^∂…«ķĺÄŌŗĹ””|£¨Ŗ@ė”ĺÕ∆∆ČńŃňĻ≤‹óáßļŌólľĢ£¨Ŗ@∑N¨F(xi®§n)Ōů∑QÉ»(n®®i)żX›ÜłĪĶńŖ^∂…«ķĺÄł……ś(ąD6-49)°£≤Ľģa(ch®£n)…ķŖ^∂…«ķĺÄł……śĶńólľĢ «£ļÉ»(n®®i)żX›ÜĚuť_ĺÄżXņ™ĹK÷ĻŁcĶńČļѶūϙ(y®©ng)īů”ŕĽÚĶ»”ŕ∆šżXņ™Ļ§◊ų∂őĹK÷ĻŁcŐéĶńČļѶū£¨”ŕ «£ļ

ěťĪ‹√‚Ŗ@∑Nł……ś£¨Ņ…≤…»°‘ŲīůÉ»(n®®i)żX›ÜŹĹŌÚ◊ÉőĽŌĶĒĶ(sh®ī)°Ęúp–°żXŪĒłŖĶ»īŽ ©°£

É»(n®®i)żX›ÜĚuť_ĺÄżXņ™ĹK÷ĻŁcĶńČļѶū

ńŅ«į£¨Ěuť_ĺÄÉ»(n®®i)żX›Ü∂ŗ”√≤ŚżXĶ∂ľ”Ļ§£¨»ÁąD6-50ňý ĺ≤ŚżXĶ∂ŹńB2Łcť_ ľ«–÷∆É»(n®®i)żX›ÜżXņ™£¨÷ŃB1ŁcĹY(ji®¶) Ý£¨«–÷∆≥Ų»ę≤ŅĚuť_ĺÄżXņ™≤Ņ∑÷£¨B1ŁcĶĹżXłý«ķ√ś÷ģťgěťŖ^∂…«ķ√ś≤Ņ∑÷£¨∆š∑÷ĹÁŁcB1£¨∑QÉ»(n®®i)żX›ÜĚuť_ĺÄżXņ™ĹK÷ĻŁc£¨‘ďŁcŐéČļѶū∑QĹK÷ĻŁcČļѶū°£É»(n®®i)żX›ÜĚuť_ĺÄżXņ™ĹK÷ĻŁcĶńČļŃ¶Ĺ«ěť£ļ

![]()

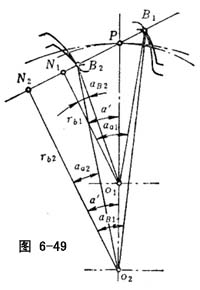

É»(n®®i)żX›ÜłĪĶńżXņ™÷ōĶŁł……ś

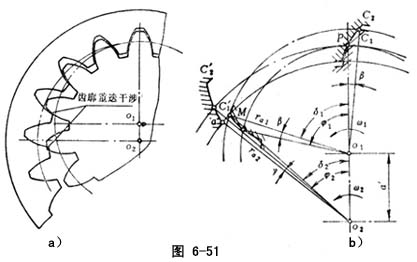

É»(n®®i)żX›ÜłĪ‘ŕáßļŌŖ^≥Ő÷–£¨”…”ŕÉ…ŌŗáßżX›ÜżXĒĶ(sh®ī)≤ÓŖ^…Ŕ£¨Ņ…ń‹įl(f®°)…ķáßļŌĹKŃň£¨–°żX›ÜżXŪĒ‘ŕÕň≥ŲÉ»(n®®i)żX›ÜżX≤Řēr£¨ŇcÉ»(n®®i)żX›ÜĶńżXŪĒŇŲ”|(ąD6-51)£¨Ŗ@∑Nł……ś¨F(xi®§n)Ōů∑QÉ»(n®®i)żX›ÜłĪĶń÷ōĶŁł……ś°£∆šĹY(ji®¶)ĻŻ «É»(n®®i)żX›ÜłĪ≤ĽÉH≤Ľń‹’ż≥£áßļŌ£¨∂Ý«““≤≤Ľń‹Ćć¨F(xi®§n)’ż≥£į≤—b°£»Ű–°żX›Üěť≤ŚżXĶ∂£¨Ątģa(ch®£n)…ķ÷ōĶŁ«–Ōųł……ś£¨É»(n®®i)żX›Üģa(ch®£n)…ķŪĒ«–°£Ļ ÷ōĶŁł……śĪōŪöĪ‹√‚°£

÷ōĶŁł……śģa(ch®£n)…ķĶń‘≠“Ú «“ĽĆ¶›ÜżX‘ŕáßļŌŖ^≥Ő÷–£¨ŃŪ“ĽĆ¶›ÜżX≥Ų¨F(xi®§n)Ěuť_ĺÄżXņ™ŌŗĹĽ¨F(xi®§n)Ōů£¨Ô@»Ľ£¨É…żX›ÜŪĒąA≥Ų¨F(xi®§n)ŌŗĹĽ“‘«į£¨żXņ™≤Ľ≥Ų¨F(xi®§n)ŌŗĹĽ¨F(xi®§n)Ōů «Ī‹√‚÷ōĶŁł……śĶńólľĢ°£”…ąD6-51bŅ…÷™£¨∆šĺŖůwólľĢ «°Ōao2P°›°ŌMo2P°£”ŕ «Ņ…Ćß(d®£o)≥Ų≤Ľįl(f®°)…ķ÷ōĶŁł……śĶń–£ļňĻę Ĺěť£ļ

”… ĹŅ…÷™”įŪĎ÷ōĶŁł……śĶń÷ų“™“Úňō «(z2-z1)£¨∆š÷Ķ‘Ĺ–°‘Ĺ“◊≥Ų¨F(xi®§n)÷ōĶŁł……ś£¨(z2-z1)°›10Ąt≤Ľ≥Ų¨F(xi®§n)÷ōĶŁł……ś°£(»Űz2-z1›^–°ēr°£ěťĪ‹√‚÷ōĶŁł……ś£¨ĪōŪö‘ŲīůÉ»(n®®i)żX›ÜĶńŹĹŌÚ◊ÉőĽŌĶĒĶ(sh®ī)£¨ ĻáßļŌĹ«a°š‘Ųīů°£ĽÚ’Ŗúp–°żXŪĒłŖŌĶĒĶ(sh®ī)°£

÷ōĶŁł……ś£¨”–ĶńőńęI(xi®§n)∑QżXŪĒŇŲĹ«ł……ś£¨”ŗĒ[ĺÄł……ś£ĽżXŪĒł……ś£¨īőĒ[ĺÄł……ś£¨Ķŕ∂ĢÓźł……śĶ»°£ĪĺēÝĹ®◊h”√żXņ™÷ōĶŁł……śŖ@āÄ√Ż‘~›^ěťļŌņŪ°£

É»(n®®i)żX›ÜłĪ›SŌÚ—bŇšł……ś

ģĒ(d®°ng)ģa(ch®£n)…ķ÷ōĶŁł……śēr£¨É»(n®®i)żX›ÜłĪÉ…żX›Ü≤Ľń‹—ō›SŌÚŌŗŇšį≤—b£¨Ŗ@∑N‘ŕ›SŌÚŌŗŇšį≤—bērģa(ch®£n)…ķĶńżXŪĒŇŲ”|¨F(xi®§n)Ōů£¨∑Q›SŌÚ—bŇšł……ś°£

ŹĹŌÚł……ś É»(n®®i)żX›ÜłĪĶńÉ…āÄŌŗŇšżX›Ü£¨ģĒ(d®°ng)żXĒĶ(sh®ī)≤ÓŖ^…Ŕēr£¨ģĒ(d®°ng)į—–°żX›ÜŹńÉ»(n®®i)żX›ÜĶń÷––ńőĽ÷√£¨ŹĹŌÚį≤—bĶĹáßļŌőĽ÷√ĶńŖ^≥Ő÷–£¨»ŰąD6-52ňý ĺy£ĺx£¨ĆĘģa(ch®£n)…ķżXŪĒŇŲ◊≤¨F(xi®§n)Ōů£¨–°żX›Üüo∑®ŖM»ŽáßļŌőĽ÷√£¨Ŗ@∑N¨F(xi®§n)Ōů∑QŹĹŌÚł……ś°£»ÁĻŻ–°żX›Ü «≤ŚżXĶ∂£¨Ąt“™ģa(ch®£n)…ķŹĹŌÚŖMĶ∂ŪĒ«–°£

É»(n®®i)żX›ÜłĪĶńÉ…āÄŌŗŇšżX›Ü£¨ģĒ(d®°ng)żXĒĶ(sh®ī)≤ÓŖ^…Ŕēr£¨ģĒ(d®°ng)į—–°żX›ÜŹńÉ»(n®®i)żX›ÜĶń÷––ńőĽ÷√£¨ŹĹŌÚį≤—bĶĹáßļŌőĽ÷√ĶńŖ^≥Ő÷–£¨»ŰąD6-52ňý ĺy£ĺx£¨ĆĘģa(ch®£n)…ķżXŪĒŇŲ◊≤¨F(xi®§n)Ōů£¨–°żX›Üüo∑®ŖM»ŽáßļŌőĽ÷√£¨Ŗ@∑N¨F(xi®§n)Ōů∑QŹĹŌÚł……ś°£»ÁĻŻ–°żX›Ü «≤ŚżXĶ∂£¨Ąt“™ģa(ch®£n)…ķŹĹŌÚŖMĶ∂ŪĒ«–°£

ěťŃňĪ‹√‚Ŗ@∑Nł……ś£¨Ņ…≤…”√‘ŲīůČļѶū£¨úp–°żXŪĒłŖŌĶĒĶ(sh®ī)£¨‘ŲīůżXĒĶ(sh®ī)≤Óz2-z1ľį‘ŲīůÉ»(n®®i)żX›ÜŹĹŌÚ◊ÉőĽŌĶĒĶ(sh®ī)Ķ»īŽ ©°£

“ä°įŹĹŌÚŖMĶ∂ŪĒ«–°Ī°£

ŹĹŌÚŖMĶ∂ŪĒ«–

≤ŚżXĶ∂«–ŌųÉ»(n®®i)żX›Üēr(ąD6-52)£¨‘ŕŹĹŌÚŖMĶ∂Ŗ^≥Ő÷–£¨≤ŚżXĶ∂ĶńżXŪĒ?sh®ī)Ĺ÷––ńĺÄĶńĺŗŽxy£¨»Űīů”ŕĪĽľ”Ļ§ĶńÉ»(n®®i)żX›ÜĶńżXŪĒ?sh®ī)Ĺ÷––ńĺÄĶńĺŗŽxx£¨ĄtĶ∂ĺŖżXŪĒļÕĪĽľ”Ļ§É»(n®®i)żX›ÜĶńżXŪĒįl(f®°)…ķŇŲ”|£¨ģa(ch®£n)…ķ«–Ōųł……ś£¨żX›ÜżXŪĒĪĽ∂ŗ«–»•“Ľ≤Ņ∑÷ĹūĆŔ£¨Ŗ@∑N¨F(xi®§n)Ōů∑QŹĹŌÚŖMĶ∂ŪĒ«–°£≤Ľģa(ch®£n)…ķŖMĶ∂ŪĒ«–ĶńólľĢ «(x-y)min°›0£¨”…‘ďólľĢŅ…Ćß(d®£o)≥ŲŌŗĎ™(y®©ng)Ķń≤Ľģa(ch®£n)…ķŹĹŌÚŖMĶ∂ŪĒ«–Ķń”čň„ Ĺ°£

ěťĪ‹√‚ŹĹŌÚŖMĶ∂ŪĒ«–£¨Ņ…≤…»°‘ŲīůżX–őĹ«£¨úp–°żXŪĒłŖŌĶĒĶ(sh®ī)£¨‘Ųīů◊ÉőĽŌĶĒĶ(sh®ī)(įŁņ®ŹĹŌÚĽÚ«–ŌÚ)£¨‘Ų∂ŗżXĒĶ(sh®ī)≤Ó(z-z0)Ķ»řk∑®°£Ď™(y®©ng)ŐōĄe◊Ę“‚£¨z-z0÷ģ÷Ķ‘Ĺ–°£¨‘Ĺ“◊ģa(ch®£n)…ķŹĹŌÚŖMĶ∂ŪĒ«–£¨∂Ý≤Ľ ‹żXĒĶ(sh®ī)Ĺ^ƶ÷Ķ∂ŗ…ŔĶń”įŪĎ°£ňý“‘ģĒ(d®°ng)z-z0÷ģ÷Ķ›^–°ēr£¨“™–£ļň «∑Ůįl(f®°)…ķŹĹŌÚŖMĶ∂ŪĒ«–°£

É»(n®®i)żX›ÜłĪŹĹŌÚ—bŇšł……ś

‘ŕÉ»(n®®i)żX›ÜłĪģa(ch®£n)…ķŹĹŌÚł……śĶń«ťõrŌ¬£¨≤Ľń‹Ćć¨F(xi®§n)ŹĹŌÚŌŗŇšį≤—b°£Ŗ@∑N‘ŕŹĹŌÚį≤—bŖ^≥Ő÷–ģa(ch®£n)…ķżXŪĒŇŲ”|Ķń¨F(xi®§n)Ōů£¨∑QŹĹŌÚ—bŇšł……ś°£∆šĆćŔ|(zh®¨)ľīŹĹŌÚł……ś°£

≤ŚżXĶ∂«–÷∆É»(n®®i)żX›ÜērĶńŪĒ«–

≤ŚżXĶ∂«–÷∆É»(n®®i)żX›Üēr,”…”ŕżX›ÜżXŪĒąA‘ĹŖ^Ķ∂ĺŖĽýąA…ŌĶńáßļŌėOŁc£¨ģa(ch®£n)…ķŪĒ«–£¨īň∑Qěť’Ļ≥…ŪĒ«–(‘Ý∑Q∑∂≥…ŪĒ«–)£ĽŃŪÕ‚”…”ŕŖMĶ∂Ŗ^≥Ő÷–£¨Ķ∂ĺŖżXŪĒŅ…ń‹ŇcżX›ÜżXŪĒŌŗ”Ų£¨–ő≥…ŪĒ«–£¨īň∑Q읏ĹŌÚŖMĶ∂ŪĒ«–°£Ŗ@ĺÕ «≤ŚżXĶ∂ľ”Ļ§É»(n®®i)żX›ÜērŅ…ń‹≥Ų¨F(xi®§n)ĶńÉ…∑NŪĒ«–¨F(xi®§n)Ōů°£

∑ĶĽōŪĒ≤Ņ

∑ĶĽōŪĒ≤Ņ ňĘ–¬Ūď√ś

ňĘ–¬Ūď√ś Ō¬ĶĹŪďĶ◊

Ō¬ĶĹŪďĶ◊