怎樣學(xué)好電焊

學(xué)好電焊需要遵循以下方法:

- 理論學(xué)習(xí)與實(shí)踐結(jié)合。在開始實(shí)踐之前,需要了解焊接的基本原理和操作規(guī)程。

- > 勤學(xué)苦練。通過不斷的練習(xí)來掌握焊接技巧,同時(shí),也要注意安全,穿戴適當(dāng)?shù)姆雷o(hù)裝備,如手套、面罩等,以防止焊接過程中產(chǎn)生的火花和高溫對(duì)皮膚造成傷害。

- 選擇合適的焊接材料。根據(jù)不同的金屬材料選擇合適的焊接材料和工藝,這也是學(xué)習(xí)電焊的一個(gè)重要部分。

- 練習(xí)手眼協(xié)調(diào)能力。通過練習(xí)點(diǎn)焊和拉焊等方法,提高手眼協(xié)調(diào)能力,在練習(xí)過程中,可以找一塊鐵板,點(diǎn)上一些不規(guī)則的點(diǎn),然后練習(xí)焊條的角度和弧長(zhǎng)高度。

- 集中連續(xù)實(shí)踐。學(xué)習(xí)電焊需要時(shí)間和持續(xù)的練習(xí),要有耐心和毅力,持續(xù)地練習(xí)和學(xué)習(xí)。

- 選擇好的教練或?qū)W校。如果可能的話,找一個(gè)經(jīng)驗(yàn)豐富的焊接教練或者參加專業(yè)的焊接培訓(xùn)課程,他們可以提供專業(yè)的指導(dǎo)和技巧。

四大焊接缺陷的防治措施

現(xiàn)象

焊接過程中,熔池中的氣體未完全溢出熔池(一部分溢出),而熔池已經(jīng)凝固,在焊縫表面形成孔洞。

原因分析

(1)焊接過程中由于防風(fēng)措施不嚴(yán)格,熔池混入氣體;

(2)焊接材料沒有經(jīng)過烘培或烘培不符合要求,焊絲清理不干凈,在焊接過程中自身產(chǎn)生氣體進(jìn)入熔池;

(3)熔池溫度低,凝固時(shí)間短;

(4)焊件清理不干凈,雜質(zhì)在焊接高溫時(shí)產(chǎn)生氣體進(jìn)入熔池;

(5)電弧過長(zhǎng),氬弧焊時(shí)保護(hù)氣體流量過大或過小,保護(hù)效果不好等。

防治措施

(1)母材、焊絲按照要求清理干凈。

(2)焊條按照要求烘培。

(3)防風(fēng)措施嚴(yán)格,無穿堂風(fēng)等。

(4)選用合適的焊接線能量參數(shù),焊接速度不能過快,電弧不能過長(zhǎng),正確掌握起弧、運(yùn)條、息弧等操作要領(lǐng)。

(5)氬弧焊時(shí)保護(hù)氣流流量合適,氬氣純度符合要求。

治理措施

(1)焊接材料、母材打磨清理等嚴(yán)格按照規(guī)定執(zhí)行;

(2)加強(qiáng)焊工練習(xí),提高操作水平和操作經(jīng)驗(yàn);

(3)對(duì)有表面氣孔的焊縫,機(jī)械打磨清除缺陷,必要時(shí)進(jìn)行補(bǔ)焊。

現(xiàn)象

在焊縫中出現(xiàn)的單個(gè)、條狀或群體氣孔,是焊縫內(nèi)部最常見的缺陷。

原因分析

根本原因是焊接過程中,焊接本身產(chǎn)生的氣體或外部氣體進(jìn)入熔池,在熔池凝固前沒有來得及溢出熔池而殘留在焊縫中。

防治措施

預(yù)防措施主要從減少焊縫中氣體的數(shù)量和加強(qiáng)氣體從熔池中的溢出兩方面考慮,主要有以下幾點(diǎn):

(1)焊條要求進(jìn)行烘培,裝在保溫筒內(nèi),隨用隨取;

(2)焊絲清理干凈,無油污等雜質(zhì);

(3)焊件周圍10~15㎜范圍內(nèi)清理干凈,直至發(fā)出金屬光澤;

(4)注意周圍焊接施工環(huán)境,搭設(shè)防風(fēng)設(shè)施,管子焊接無穿堂風(fēng);

(5)氬弧焊時(shí),氬氣純度不低于99.95%,氬氣流量合適;

(6)盡量采用短弧焊接,減少氣體進(jìn)入熔池的機(jī)會(huì);

(7)焊工操作手法合理,焊條、焊槍角度合適;

(8)焊接線能量合適,焊接速度不能過快;

(9)按照工藝要求進(jìn)行焊件預(yù)熱。

治理措施

(1)嚴(yán)格按照預(yù)防措施執(zhí)行;

(2)加強(qiáng)焊工練習(xí),提高操作水平和責(zé)任心;

(3)對(duì)在探傷過程中發(fā)現(xiàn)的超標(biāo)氣孔,采取挖補(bǔ)措施。

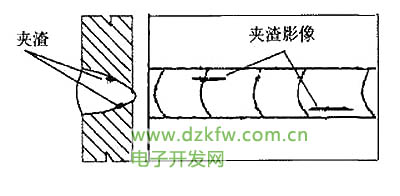

現(xiàn)象

焊接過程中藥皮等雜質(zhì)夾雜在熔池中,熔池凝固后形成的焊縫中的夾雜物。

原因分析

(1)焊件清理不干凈、多層多道焊層間藥皮清理不干凈、焊接過程中藥皮脫落在熔池中等;

(2)電弧過長(zhǎng)、焊接角度部隊(duì)、焊層過厚、焊接線能量小、焊速快等,導(dǎo)致熔池中熔化的雜質(zhì)未浮出而熔池凝固。

防治措施

(1)焊件焊縫破口周圍10~15㎜表面范圍內(nèi)打磨清理干凈,直至發(fā)出金屬光澤;

(2)多層多道焊時(shí),層間藥皮清理干凈;

(3)焊條按照要求烘培,不使用偏芯、受潮等不合格焊條;

(4)盡量使用短弧焊接,選擇合適的電流參數(shù);

(5)焊接速度合適,不能過快。

治理措施

(1)焊前徹底清理干凈焊件表面;

(2)加強(qiáng)練習(xí),焊接操作技能嫻熟,責(zé)任心強(qiáng);

(3)對(duì)探傷過程中發(fā)現(xiàn)的夾渣超標(biāo)缺陷,采取挖補(bǔ)等措施處理。

現(xiàn)象

焊縫與木材熔合不好,出現(xiàn)溝槽,深度大于0.5㎜,總長(zhǎng)度大于焊縫長(zhǎng)度的10%或大于驗(yàn)收標(biāo)準(zhǔn)要求的長(zhǎng)度。

原因分析

焊接線能量大,電弧過長(zhǎng),焊條(槍)角度不當(dāng),焊條(絲)送進(jìn)速度不合適等都是造成咬邊的原因。

防治措施

(1)根據(jù)焊接項(xiàng)目、位置,焊接規(guī)范的要求,選擇合適的電流參數(shù);

(2)控制電弧長(zhǎng)度,盡量使用短弧焊接;

(3)掌握必要的運(yùn)條(槍)方法和技巧;

(4)焊條(絲)送進(jìn)速度與所選焊接電流參數(shù)協(xié)調(diào);

(5)注意焊縫邊緣與母材熔化結(jié)合時(shí)的焊條(槍)角度。

治理措施

(1)對(duì)檢查中發(fā)現(xiàn)的焊縫咬邊,進(jìn)行打磨清理、補(bǔ)焊,使之符合驗(yàn)收標(biāo)準(zhǔn)要求;

(2)加強(qiáng)質(zhì)量標(biāo)準(zhǔn)的學(xué)習(xí),提高焊工質(zhì)量意識(shí);

(3)加強(qiáng)練習(xí),提高防止咬邊缺陷的操作技能。

返回頂部

返回頂部 刷新頁面

刷新頁面 下到頁底

下到頁底